Normy czasowe operacji są podstawą do wyznaczenia czasu realizacji czynności. Dzięki temu wyznaczysz czas trwania zlecenia czy zadania operacyjnego, ale też określisz planowane koszty robocizny.

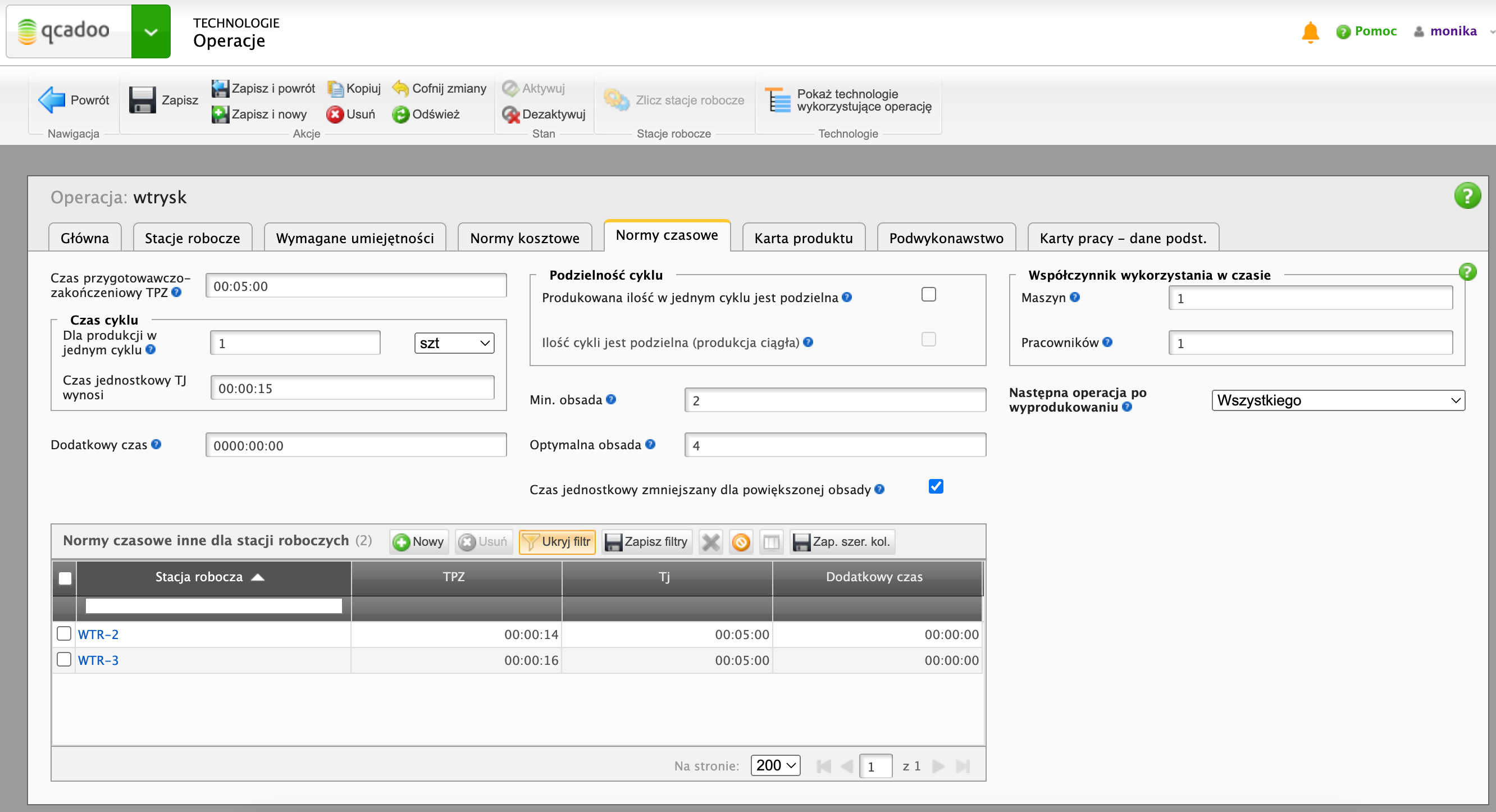

Aby zdefiniować normy czasowe wejdź do Technologie > Operacje > szczegóły operacji > zakładka Normy czasowe

Czasy operacji uwzględniają następujące parametry:

- Czas przygotowawczo-zakończeniowy (TPZ)- obejmuje czas potrzebny do przygotowania stanowiska pracy i uruchomienia maszyny oraz czas po zakończeniu wykonywanych na niej operacji. Nie zależy od ilości wykonywanych sztuk produktu. Jest liczony tylko raz dla całej zadanej w tej operacji liczby produktów.

Czas cyklu:

- TJ - czas jednostkowy, czyli czas potrzebny do wykonania jednej operacji,

- Dla produkcji w jednym cyklu - ile jednostek produktu wykonanych zostanie w trakcie jednej operacji,

- Dodatkowy czas - czas dodatkowy, po którym można wykonać następną operację.

Podzielność cyklu:

- Produkowana ilość w jednym cyklu jest podzielna - zaznaczamy to pole, jeśli w jednym cyklu operacji możemy wykonać mniej jednostek produktu, niż to zostało określone w polach po lewej stronie,

- Ilość cykli jest podzielna - zaznaczamy to pole, jeżeli przy produkcji ciągłej będziemy produkować mniej produktu wyjściowego niż jest to określone w technologii, wówczas zostanie wykonana tylko część cyklu.

Obsada:

- Min. obsada - pole określa ilu pracowników będzie koniecznych do realizacji danej operacji. Dla tej ilości pracowników wyznaczane są normy czasowe (Tj, TPZ),

- Optymalna obsada - w polu definiowana jest taka ilość pracowników jaka zazwyczaj zajmuje się czynnością. Na podstawie ilości optymalnej uzupełniana będzie rzeczywista ilość pracowników w obsadzie w zadaniu operacyjnym. Optymalna obsada nie może być mniejsza od minimalnej. A w sytuacji, gdy jest większa - musi być jej wielokrotnością,

- Czas jednostkowy zmniejszany dla powiększonej obsady - zaznacz parametr jeśli w sytuacji obsady większej niż minimalna, czas trwania operacji jest proporcjonalnie krótszy (dla przykładu - jedna osoba zmontuje 10 długopisów w 6 minut. Ale dwie osoby 10 długopisów zmontuje w 3 minuty). Zawsze po zmianie rzeczywistej obsady w zadaniu, zostanie przeliczony czas jego trwania.

Współczynnik wykorzystania w czasie:

- Maszyn - jaką część czasu całkowitego operacji zajmuje praca maszyn,

- Pracowników - jaką część czasu całkowitego operacji zajmuje praca pracowników,

- Następna operacja po wyprodukowaniu - po wykonaniu ilu jednostek można przystąpić do kolejnej operacji. Wybierając kolejną operację po wyprodukowaniu wszystkiego, kolejna operacja będzie planowana po wyprodukowaniu całej ilości zleconej, natomiast korzystając z kolejnej operacji po wyprodukowaniu określonej ilości, możemy kontrolować moment rozpoczęcia się kolejnej operacji, ustalając konkretną ilość, po której dalsza produkcja może się rozpocząć (np. po wykonaniu dwóch kół, możemy przejść dalej, aby skręcić z nich rower). Parametr wykorzystywany jest w qcadoo APS, w przygotowywaniu planu na stację roboczą i pracownika.

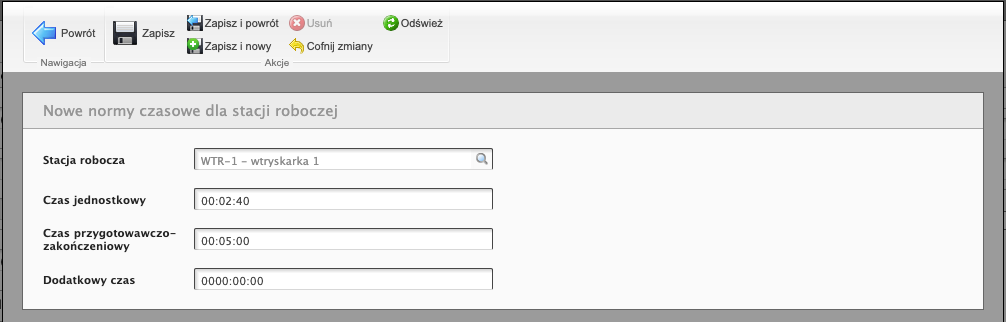

Czasy zdefiniowane w nagłówku, to wartości domyślne. Jeśli jednak nie wszystkie stacje wykonujące tą operację, są w stanie uzyskać takie normy, możesz w tabeli Normy czasowe inne dla stacji roboczych zdefiniować normy właściwe dla konkretnej maszyny. Kliknij w tym celu przycisk

Wybierz stację z listy przypisanych do operacji w zakładce Stacje robocze. Podaj dla nich co najmniej jeden czas: Tj, TPZ lub czas dodatkowy. I zapisz.

Podane normy czasowe operacji zostaną przekopiowane do technologii w momencie zaciągania operacji do drzewa. I tam możesz je zmodyfikować, ustalając właściwe czasy na rzecz produkcji danego wyrobu.

Algorytmy wyliczające czas operacji dla stacji sprawdzą, czy istnieją normy dla konkretnej stacji, a jeśli nie zostaną znalezione - pobrane zostaną normy z nagłówka.

Jeśli chcesz na podstawie norm czasowych podanych w szablonie operacji zaktualizować istniejące technologie, skorzystaj z funkcji Zbiorczej zmiany parametrów zlecenia.