Funkcja ta służy do gromadzenia informacji zwrotnych zebranych na hali produkcyjnej, dających obraz postępów w realizacji zleceń (tzw. meldunki zwrotne).

W qcadoo rejestrowanie przebiegu produkcji odbywa się na jednym z trzech poziomów:

- podstawowy - zbieramy dane o ilości pobranych i skonsumowanych produktów w zleceniu,

- zbiorczy- rejestrujemy czas pracy (pracowników i maszyn) nad danym zleceniem oraz ilości produktów w tym czasie użytych,

- dla każdej operacji - dokładniejszy od zbiorczego, czas pracy i ilości produktów rejestrowane są w ramach każdej operacji.

Jak rejestrować produkcję i wprowadzać meldunki zwrotne?

Zanim rozpoczniesz raportowanie produkcji, a nawet - zanim utworzysz technologie i zlecenia produkcyjne, zajrzyj do parametrów rejestracji produkcji. Ustaw w jakiej konfiguracji będziesz zbierał dane z produkcji. Szczególnie ważny jest parametr dotyczący sposobu rejestracji produkcji. Jeśli każde zlecenie będziesz chciał meldować tak samo: zbiorczo lub z dokładnością do operacji, ustaw odpowiednią wartość w parametrach, a my zajmiemy się resztą. Jeśli jednak część produkcji chcesz raportować zbiorczo, a część z dokładnością do operacji, wskaż odpowiednie wartości już na etapie budowania technologii. Z technologii wartość przeniesie się do zlecenia (co również możesz zmienić wchodząc w parametry zlecenia), a to będzie pobierane do rejestracji.

W konfiguracji ważne jest też to, czy chcesz zbierać dane o zużytych i wytworzonych produktach, a także to, czy interesuje Cię zbieranie czasu pracy. Wyłączenie tych parametrów spowoduje ukrycie zakładek w meldunku. Pamiętaj jednak, że coś co nie zostało zaraportowane, nie może stanowić źródła danych do analizy.

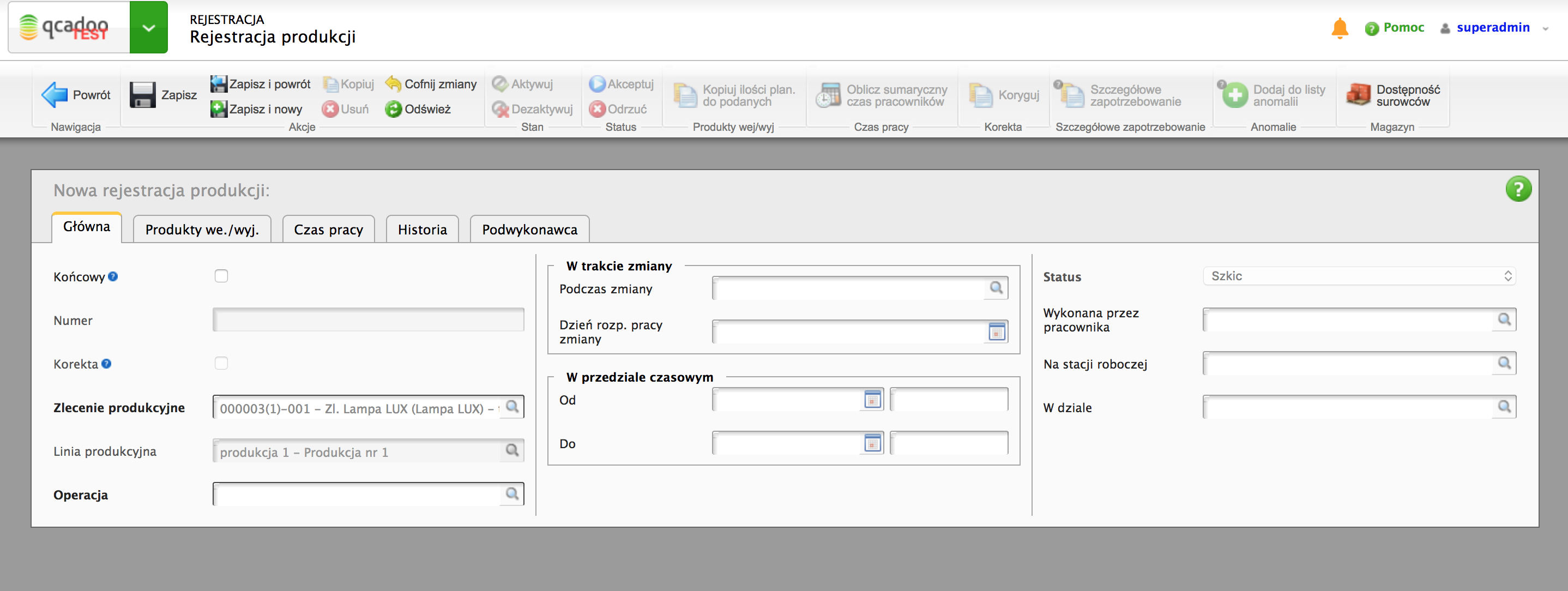

Aby wprowadzić meldunek zwrotny wybierz:

REJESTRACJA » Rejestracja produkcji » ![]() Dodaj nowy

Dodaj nowy

-

W pierwszym kroku przy użyciu

wybierz “Zlecenie produkcyjne”, które chcesz zarejestrować. Po wybraniu zlecenia, pole “Linia produkcyjna” wypełni się automatycznie.

wybierz “Zlecenie produkcyjne”, które chcesz zarejestrować. Po wybraniu zlecenia, pole “Linia produkcyjna” wypełni się automatycznie. -

Następnie, jeżeli zlecenie ma sposób rejestracji meldunku “dla każdej operacji”, należy wybrać “Operację”. W przypadku rejestracji w sposób zbiorczy pole to pozostaje niewidoczne.

-

Zapisz. Po zapisaniu danych uaktywnią się dane w następnej karcie Produkty we./wyj.

Zapisz. Po zapisaniu danych uaktywnią się dane w następnej karcie Produkty we./wyj.

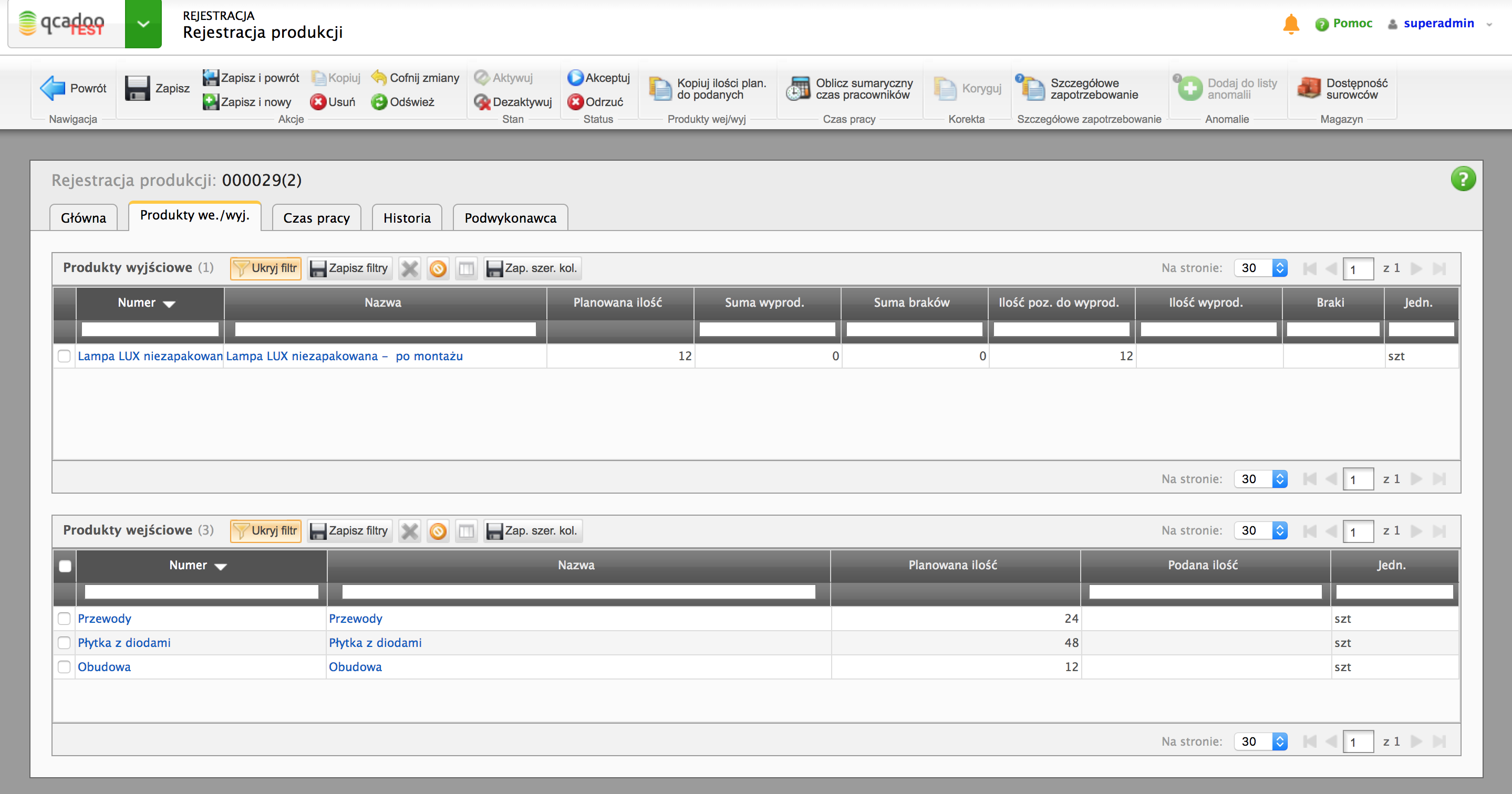

- Zacznij od wypełnienia ilości dla produktów wytwarzanych w tabeli Produkty wyjściowe:

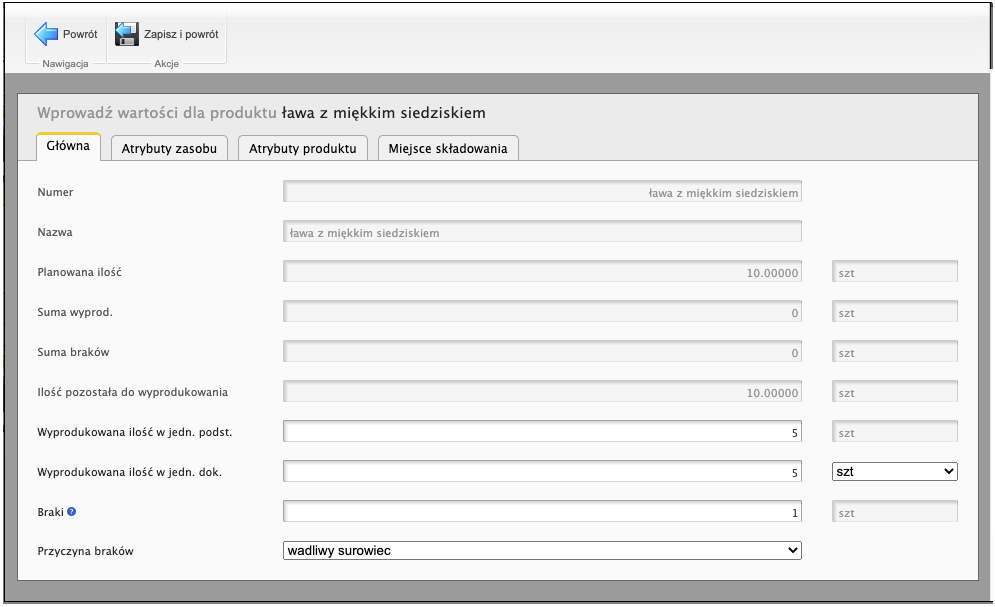

Podaj ilość wytworzonych produktów o najwyższej jakości w polu Wyprodukowana ilość w jedn. podst.. Jeśli potrzebujesz użyć innej jednostki niż jednostka podstawowa produktu - użyj pola Wyprodukowana ilość w jedn. dok. i podaj w jakiej jednostce ją wyrażasz (pamiętaj, że produkt musi mieć zdefiniowane przeliczniki między tymi jednostkami). Jeśli wytworzono produkty niepełnowartościowe, takie, które nie nadają się do dalszej obróbki czy sprzedaży klientowi, podaj ilość w polu brak. Dodatkowo możesz wypełnić co spowodowało brak, korzystając z listy zdefiniowanej w słowniku Przyczyny braków.

- Jeśli w parametrach rejestracji masz zaznaczony: Zużycie surowców na podstawie norm to na podstawie sumy ilości wyprodukowanej i braków zostanie wyznaczone zużycie surowców. Jeśli chcesz podać je ręcznie przejdź do tabeli Produkty wejściowe i w każdym zużytym surowcu określ właściwą ilość.

Możesz skorzystać też z opcji kopiowania ilości z planowanych ![]()

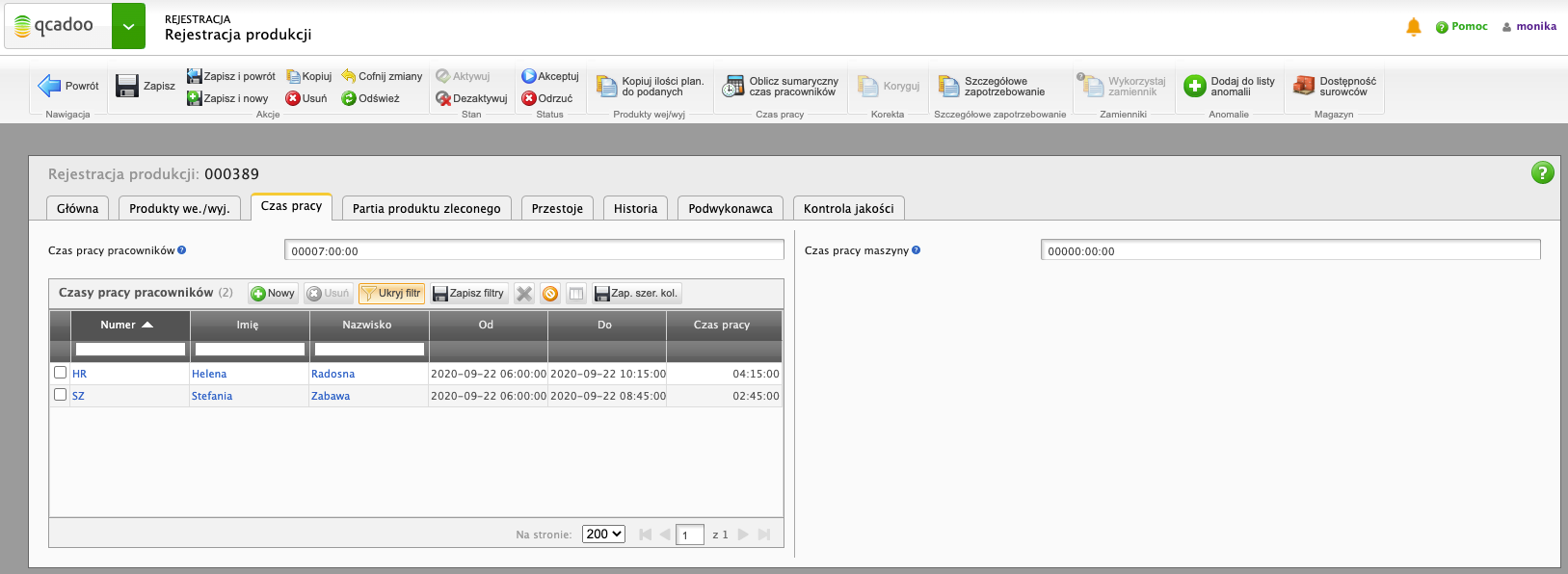

- Teraz możesz przejść do następnej zakładki Czas pracy , gdzie zarejestrujesz czas pracy maszyn oraz pracowników.

Możesz albo podać listę pracowników pracujących na rzecz zlecenia / operacji i dla nich zsumować czas pracy, albo, gdy nie zależy Ci na tak szczegółowym podejściu, wprowadzić od razu czas zagregowany.

Po wprowadzeniu i zapisaniu wszystkich informacji możesz zaakceptować taki meldunek. Aby to zrobić wybieramy przycisk ![]() Akceptuj, wówczas nie możemy już wprowadzać żadnych zmian.

Akceptuj, wówczas nie możemy już wprowadzać żadnych zmian.

Jeżeli dany meldunek jest ostatnim meldunkiem wprowadzanym dla danej operacji bądź zlecenia, w zakładce “Główna” zaznacz “Końcowy”. Dzięki temu zlecenie produkcyjne zostanie z automatu zakończone (jeśli tylko parametr rejestracji Ostatni meldunek zamyka automatycznie zlecenie? = tak).

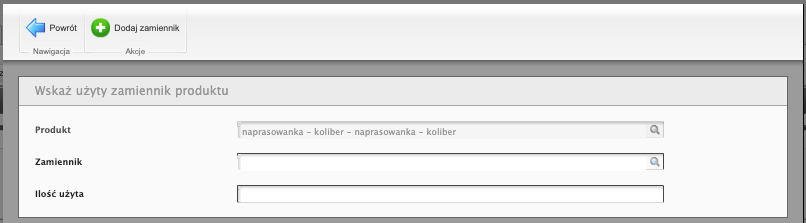

Jak zarejestrować wykorzystany zamiennik?

Informacja o tym, jakie surowce powinny być zużyte podczas realizacji zlecenia produkcyjnego, płynie z technologii. Czasami jednak (z różnych przyczyn - a to braki na magazynie, a to ostatnia sztuka, która miała być przetworzona okazała się uszkodzona, a to jakość produktu okazała się niewystarczająca) pojawia się konieczność wykorzystania zamiennika. Lista zamienników, sposród których możesz wybierać, zdefiniowana została w produkcie.

Jeśli produkt ma zdefiniowany zamiennik, to podczas rejestracji produkcji w tabeli produktów wejściowych, w kolumnie Istnieje zamiennik zobaczysz “tak”. Aby wskazać co zostało przerobione w zastępstwie, zaznacz w tabeli produkt i kliknij w przycisk  Wykorzystaj zamiennik

Wykorzystaj zamiennik

W oknie wybierz z dostępnej listy zamienników ten właściwy (lista na podstawie subsytutów produktu) i podaj jaką ilość użyłeś. Dodany zamiennik pojawi się w liście produktów wejściowych danego meldunku. Zostanie przy nim zapisana informacja do jakiego produktu jest zamiennikiem - przyda się przy kolejnych rejestracjach do tego zlecenia: pracownik będzie wiedział dzięki temu, że produkt ten nie był zaplanowany, ale już wcześniej ktoś postanowił go użyć.

Dodanie zamiennika z poziomu rejestracji produkcji utworzy odpowiedni zapis w szczegółowym zapotrzebowaniu zlecenia. Tutaj również zamienniki będą miały informację o tym do jakiego produktu zostały dodane. Ponadto - ilość planowana zamienników to 0. Dzięki temu łatwo będzie wyciągnąć informację w rozliczeniu produkcji jakie było planowane użycie surowców a jakie faktycznie osiągnięte.

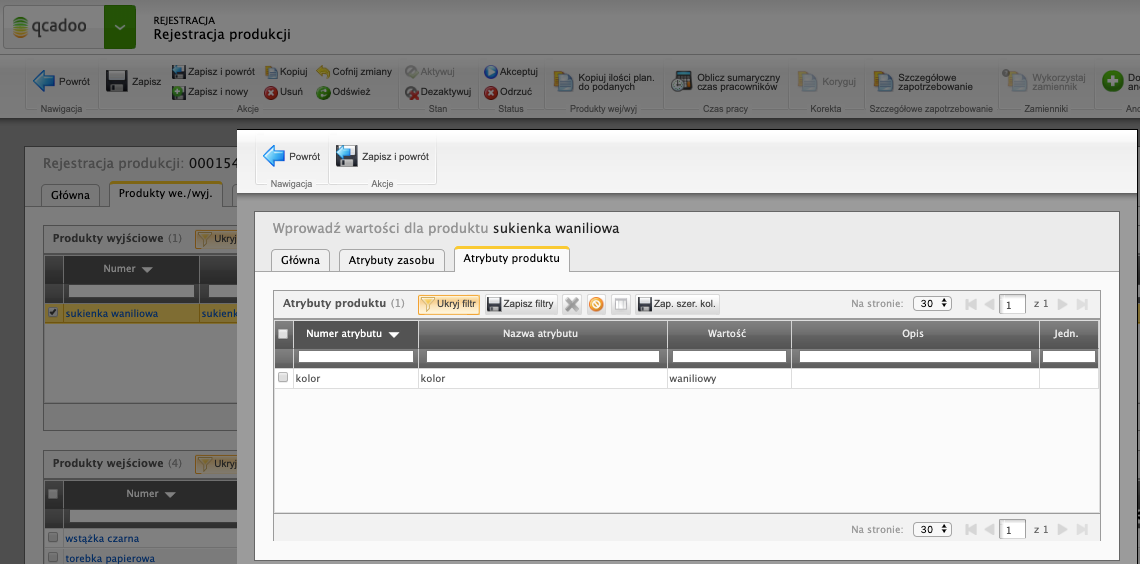

Atrybuty produktu

O tym jakimi atrybutami produkty uczestniczące w procesie produkcyjnym zostały opisane dowiesz się wchodząc w szczegóły produktu wejściowego i produktu wyjściowego. Zakładka Atrybuty produktu przedstawia wszystkie przypisane atrybuty i ustawione dla nich wartości. Dane te mogą być istotne z punktu widzenia produkcji - dlatego lepiej, aby pracownik miał szanse na zapoznanie się z nimi i nie musiał organizować wielkich poszukiwań w czeluściach systemu.

Atrybuty produktu w rejestracji produkcji pełnią rolę informacyjną. Zmiana może być przeprowadzona tylko z poziomu produktu.

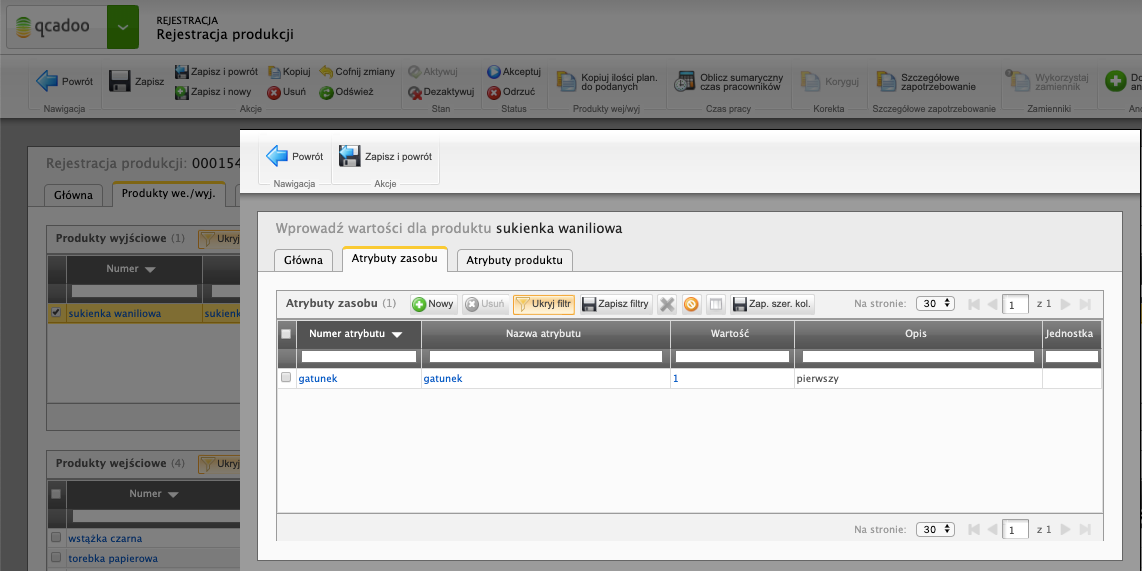

Atrybuty zasobu

Każdy wyprodukowany przez Ciebie zasób może być dodatkowo opisywany za pomocą atrybutów. Uzupełnij informacje na etapie rejestrowania produkcji, a trafią one na dokument PW i do zasobu. Jak to zrobić? Wejdź w szczegóły produktu wyjściowego rekordu rejestracji i zakładce Atrybuty zasobu wybierz atrybut i podaj dla niego wartość. Atrybutów możesz oczywiście na tym etapie przypisać wiele - dla produktu być może musisz podać jaką ma długość, jaką wagę a także w jakim jest gatunku. Podaj tak dużo danych jak tylko potrzebujesz. Jeśli rejestrujesz produkcję przy pomocy terminala, również możesz określić atrybuty zasobu. Po potwierdzeniu trafią one do rekordu rejestracji.

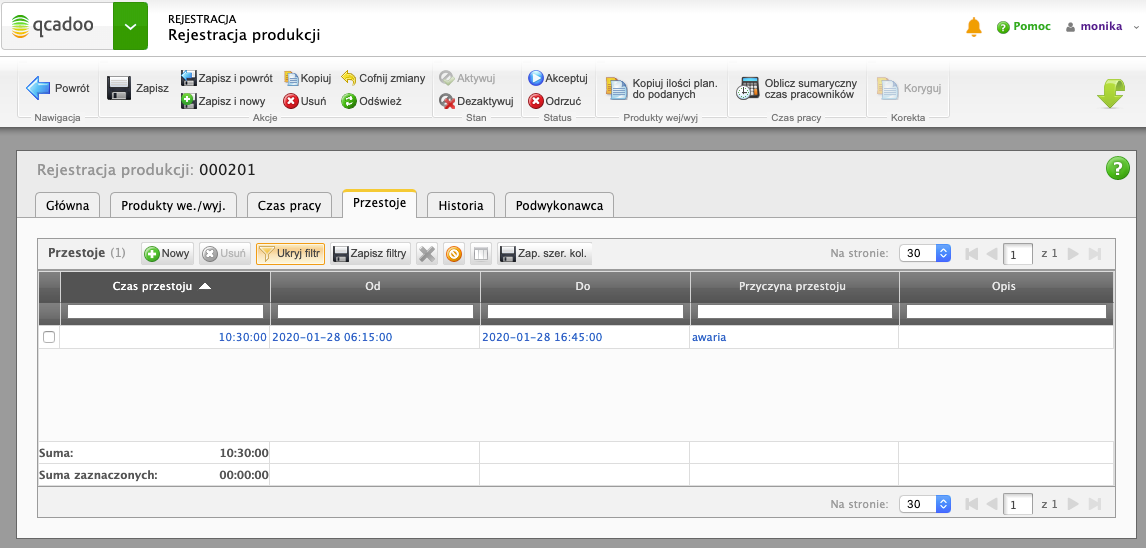

Przestoje

Jeśli Twoja praca na rzecz zlecenia była przerywana, np. przez awarię, braki surowca, a nawet przez przerwy obiadowe, powinieneś zaewidencjonować przestój. Tylko dzięki temu będzie wiadomo skąd tak długi czas zalogowany do zadania. Ponadto - jeśli będzie ślad po często zdarzających się problemach - będzie podstawa do tego, by popracować nad ich eliminacją.

Będąc w rekordzie rejestracji przejdź do zakładki Przestoje i klikając Nowy dodaj przestój, podając:

- przyczynę przestoju -> jeśli na liście nie znalazłeś odpowiedniej przyczyny do sytuacji, którą ewidencjonujesz, wybierz wartość Inna i dodaj szczegóły w polu Opis

- czas przestoju, najlepiej poprzed podanie daty początku (od) i końca (do)

Wprowadzone przestoje będą widoczne w liście przestojów.

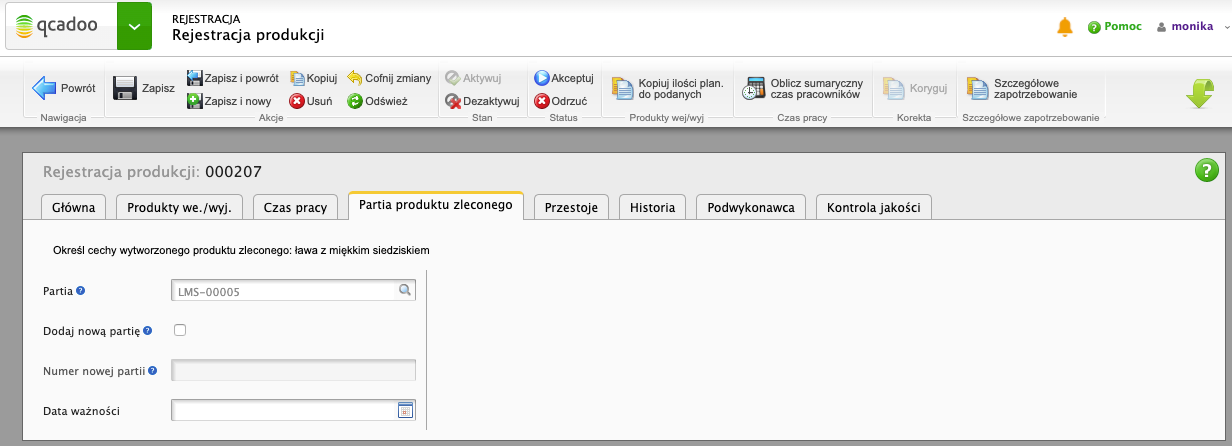

Jak zarejestrować produkcję danej partii wyboru

Jeśli zdecydowałeś się na ewidencję wytworzonych wyrobów z dokładnością do partii, to każda rejestracja produkcji powinna zawierać informację o tym, na rzecz jakiej partii wyrobu została praca wykonana. Dzięki temu będziemy w stanie jednoznacznie powiązać zużyte surowce z wytworzoną partią. Zatem jeśli w ramach zlecenia wytworzysz wiele partii, pamiętaj by meldować produkcję osobno do każdej z tych partii.

Ewidencja partii wyrobu odbywa się w zakładce Partia produktu zleconego. Jeśli w śledzeniu partii do zlecenia zostało zaplanowane wytworzenie partii - zostanie ona z automatu uzupełniona. Jeśli nie: wskaż partię z listy zdefiniowanych w genalogii partii. Jeśli nie znalazłeś partii, którą wytworzyłeś, możesz zdefiniować ją z tego poziomu, zaznaczając Dodaj nową partię i wprowadzając ręcznie Numer nowej partii. Założymy ją i podepniemy w polu Partia.

W zakładce możesz dodatkowo określić Datę ważności wytworzonej parti produktu. Podpowiemy Ci datę wyliczoną jako data rozpoczęcia zlecenia powiększoną o ilość miesięcy (ważność) zdefiniowaną w produkcie. Data ważności w każdym zasobie tej samej partii musi być taka sama.

Informacja o partii i dacie ważności zostanie przekazana na dokument PW przyjmujący produkt zlecony na magazyn. A z niego - do zasobu, kształtującego stan magazynowy.

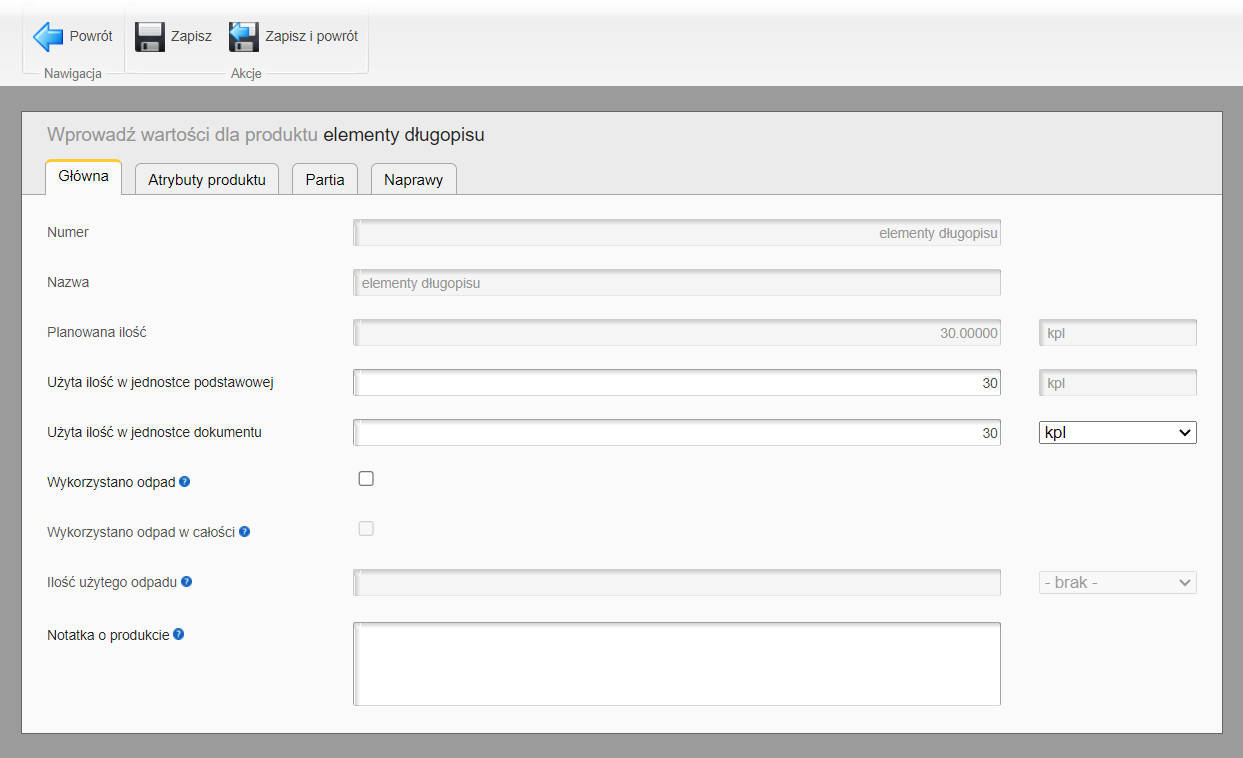

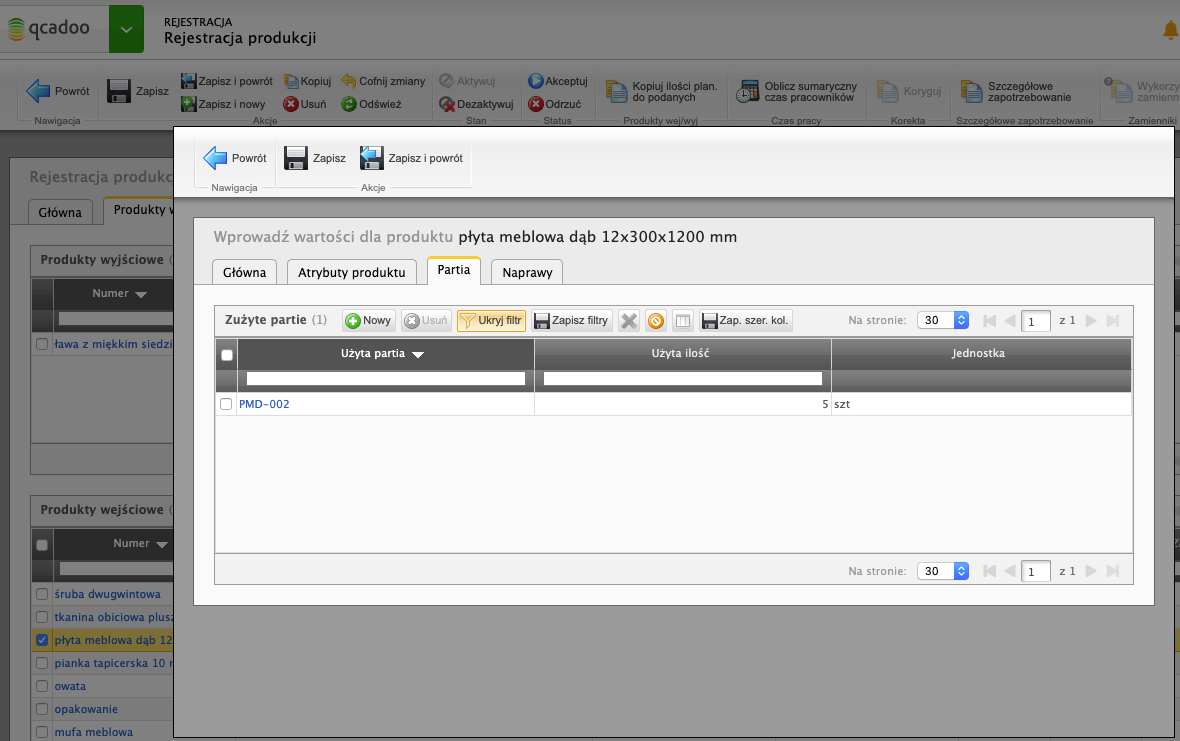

Jak zarejestrować zużycie konkretnej partii surowca

Ewidencja partii to nie tylko wskazywanie jaka partia wyrobu jest wytworzona, ale też jakie partie surowca w produkcji zostały wykorzystane. Masz odpowiednio podefiniowane partie i stan magazynowy trzymany z dokładnością do tych partii? Zatem możesz rejestrować zużycie ze wskazaniem na nie. Tworząc meldunek produkcji wejdź dla produktu wejściowego w zakładkę Partia, kliknij przycisk  , wskaż użytą partię i użytą ilość. Jeśli ewidencjonujesz na poziomie partii, ilość użyta produktu zostanie z automatu wyliczona jako suma ilości podanych dla partii. Rozchody magazynowe będą realizowane z dokładnością do podanych partii. Jeśli w zleceniu produkcyjnym istnieje rekord śledzenia partii dla produktu zleconego, zostanie on uzupełniony podanymi partiami surowców.

, wskaż użytą partię i użytą ilość. Jeśli ewidencjonujesz na poziomie partii, ilość użyta produktu zostanie z automatu wyliczona jako suma ilości podanych dla partii. Rozchody magazynowe będą realizowane z dokładnością do podanych partii. Jeśli w zleceniu produkcyjnym istnieje rekord śledzenia partii dla produktu zleconego, zostanie on uzupełniony podanymi partiami surowców.

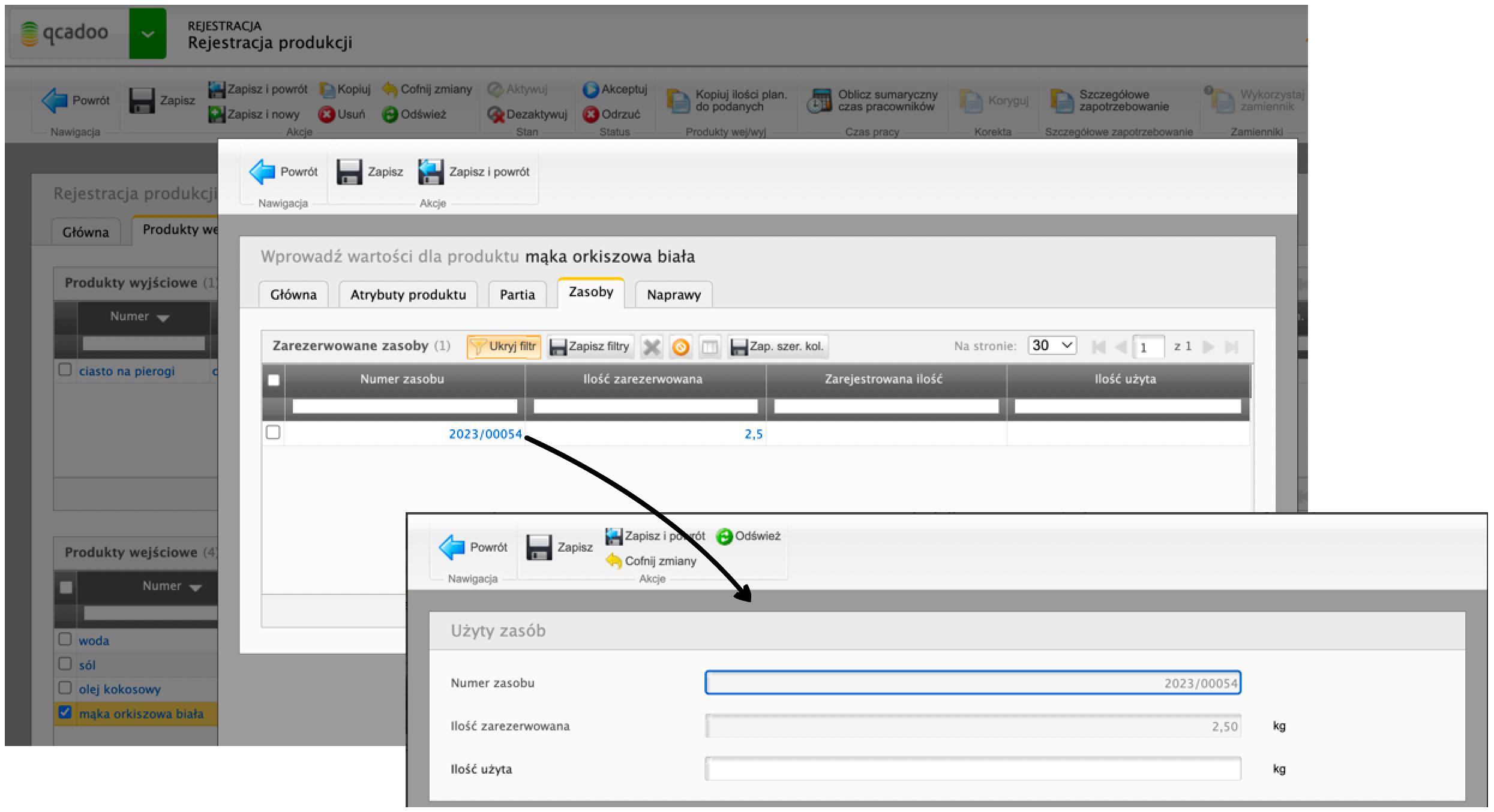

Jak zarejestrować zużycie zarezerwowanego pod zlecenie zasobu?

Rezerwacje zasobów utworzone pod zlecenie produkcyjne, będą krok po kroku rozliczane wraz z każdym kolejnym meldunkiem produkcji raportującym zużycie danego produktu wejściowego. O tym jaka ilość zasobu została zużyta w danym rekordzie rejestracji oraz ile w sumie już rozchodowano pod dane zlecenie, można dowiedzieć się wchodząc w szczegóły produktu wejściowego (w zakładce: Produkty we./wyj. w rekordzie rejestracji) i w zakładkę Zasoby. Póki meldunek jest w statusie szkic możesz nanieść zmiany w ilości zaraportowanej jako zużyta. To ona będzie podstawą do rozchodu zasobu z magazynu dokumentem RW.

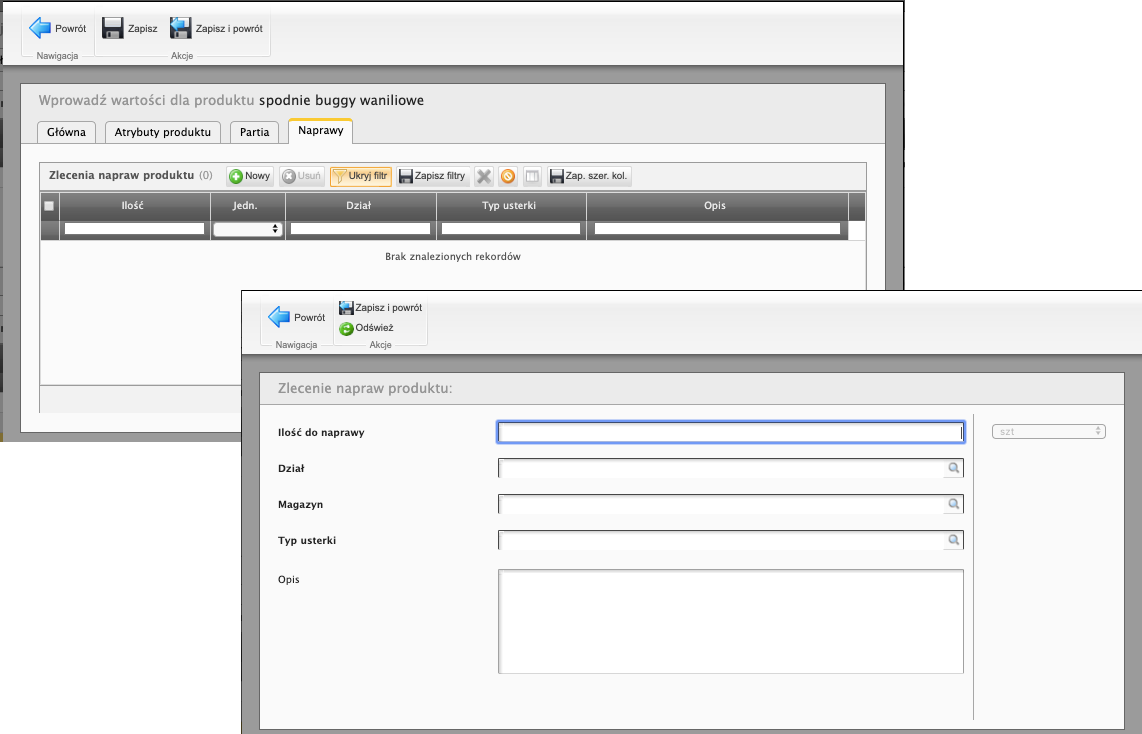

W jaki sposób zgłosić potrzebę wykonania naprawy produktu

Zlecenia naprawy pomagają w zapanowaniu nad poprawianiem produktów. Nie jesteś zadowolony z półproduktu wytworzonego przez poprzedni dział i chcesz go zwrócić? Zgłoś potrzebę przeprowadzenia naprawy. W jaki sposób? Wejdż w zakładkę Produkty we./wyj. i w tabeli produktów wejściowych znajdż ten, który nie spełnia norm jakościowych. Wejdź w jego szczegóły i przejdż do zakładki Naprawy. Następnie kliknij  Nowy i wypełnij:

Nowy i wypełnij:

- ilość do naprawy - podaj ile jednostek chcesz zwrócić

- dział - wskaż jaki dział ma zająć się problemem

- magazyn - podaj magazyn powiązany z działem

- typ usterki - określ co jest nie tak, wybierając zdefiniowany typ usterki (dotyczący produktu). Jeśli nie znalazłeś odpowiedniego rekordu - wybierz typ: Inny i dodaj opis, na podstawie którego pracownicy będą wiedzieć co wymaga poprawy.

W momencie akceptacji rekordu rejestracji zostanie utworzone zlecenie naprawy wraz z dokumentem MM przesuwającym produkty na wskazany w zleceniu magazyn.

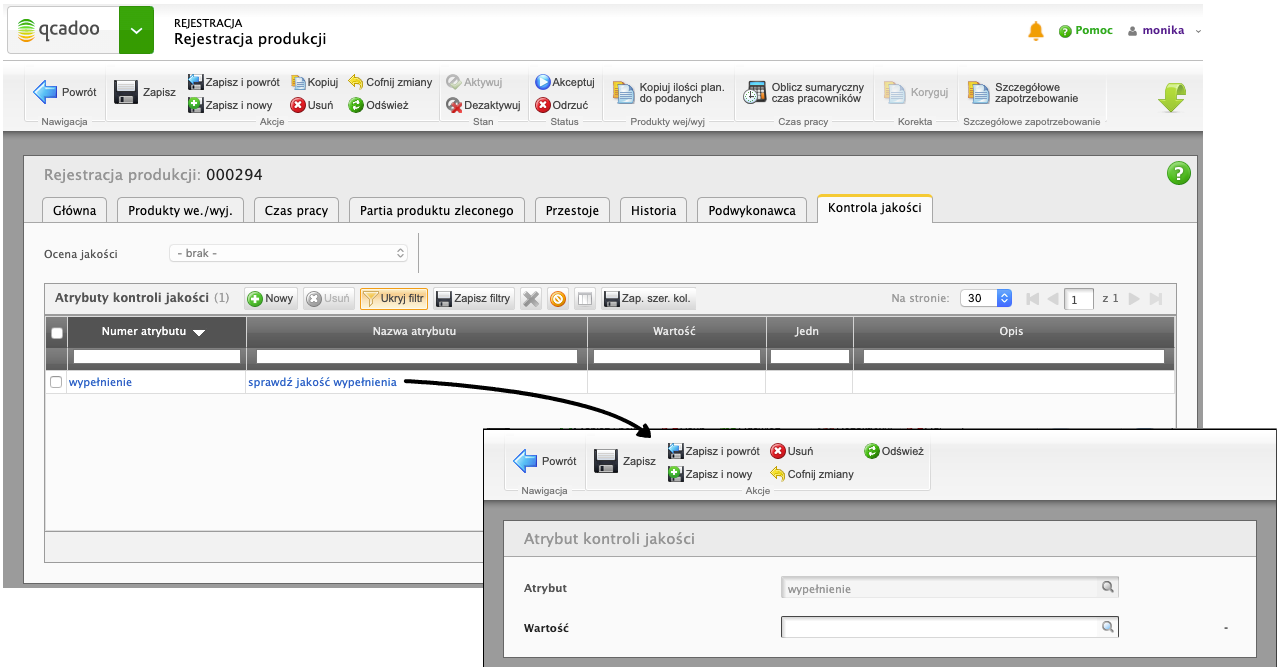

Jak zapisać wyniki bieżącej kontroli jakości?

Jeśli zdecydowałeś, że podczas realizacji produkcji ma być przeprowadzana kontrola jakości (czyli atrybuty z karty jakości rozpisałeś w technologii produktu), to w zakładce Kontrola jakości zobaczysz:

- elementy weryfikowane w danej operacji - jeśli używasz rejestracji do każdej operacji,

- wszystkie atrybuty kontroli jakości wskazane w technologii - jeśli raportujesz produkcję zbiorczo.

Lista atrybutów, która pochodzi z technologii nie jest już do zmiany na etapie rejestracji. Jeśli skontrolowałeś przy okazji coś dodatkowego i chcesz zachować wynik - dodaj nowy atrybut i podaj dla niego wartość. Wartości wszystkich atrybutów w danym rekordzie rejestarcji będą musiały być wypełnione, aby móc meldunek zaakceptować.

Wytworzony produkt powinien mieć też podaną ocenę jakości - wypełnij ją, gdy meldujesz wykonanie produktu zleconego.

W momencie akceptacji pierwszej rejestracji z atrybutami KJ utworzy się kontrola jakości bieżąca, z wypełnionymi informacjami o tym co już zostało zweryfikowane. Każdy kolejny meldunek będzie aktualizował tą kontole o najświeższe dane. W momencie pojawienia się oceny jakości w rejestracji będzie ona przekazana zarówno do kontroli jakości jak i do dokumentu PW przyjmującego produkt zlecony na magazyn (a z dokumentu PW trafi do zasobu kształtującego stan magazynowy).

Utworzona kontrola jakości ma status W trakcie. Zostanie ona z automatu zakończona podczas zamykania powiązanego zlecenia produkcyjnego.

Jak skorygować rejestrację produkcji

Zaakceptowałeś rekord rejestracji i zorientowałeś się, że nie wszystkie dane są zgodne z rzeczywistością? Nic straconego. Skoryguj meldunek klikając przycisk  Koryguj i zaktualizuj dane.

Koryguj i zaktualizuj dane.

Wywołanie funkcji korygowania powoduje ustawienie w rekordzie rejestracji, który chcemy zmienić, status Skorygowany i powstaje nowy meldunek, będący kopią poprzedniego. Zaktualizuj dane w nowym meldunku i potwierdź. Możesz modyfikować dowolną ilość razy - zawsze wychodząc od ostatnio stworzonej kopii rekordu rejestracji.