Materiały zużywane w trakcie produkcji są często sporym narzutem kosztowym całego procesu. Często zarządzanie materiałami stanowi nie lada wyzwanie - nie wiadomo jakie surowce będą potrzebne, na kiedy, gdzie należy je wydać, kto i ile zużył i ile w sumie nas to kosztowało. Sporo tematów do opanowania. Na szczęście qcadoo MES wesprze Cię w każdym elemencie.

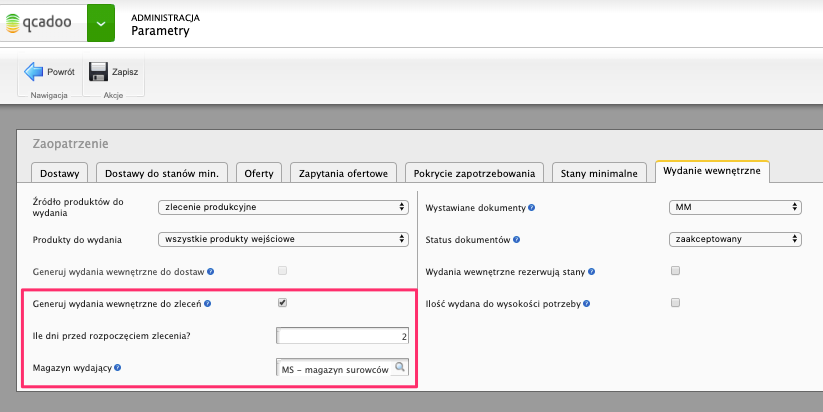

Opisany proces zakłada, że magazyn surowców i magazyny produkcyjne są odseparowane. Zanim pracownik produkcyjny rozpocznie prace - magazynier przesuwa odpowiednie surowce na dział. Posłużą do tego wydania wewnętrzne - w parametrach ustawione są takie wartości:

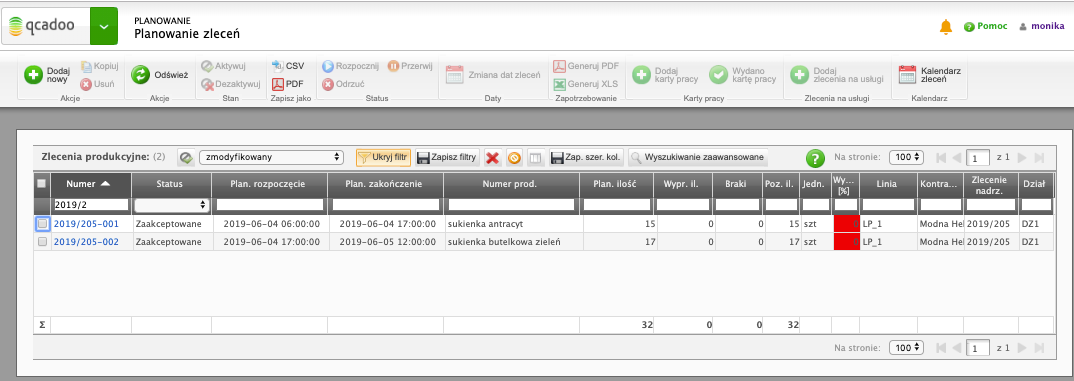

Zacznijmy zatem przykład od ustalenia jakie zlecenia produkcyjne będziesz wykonywać. Lista otwartych zleceń jest następująca:

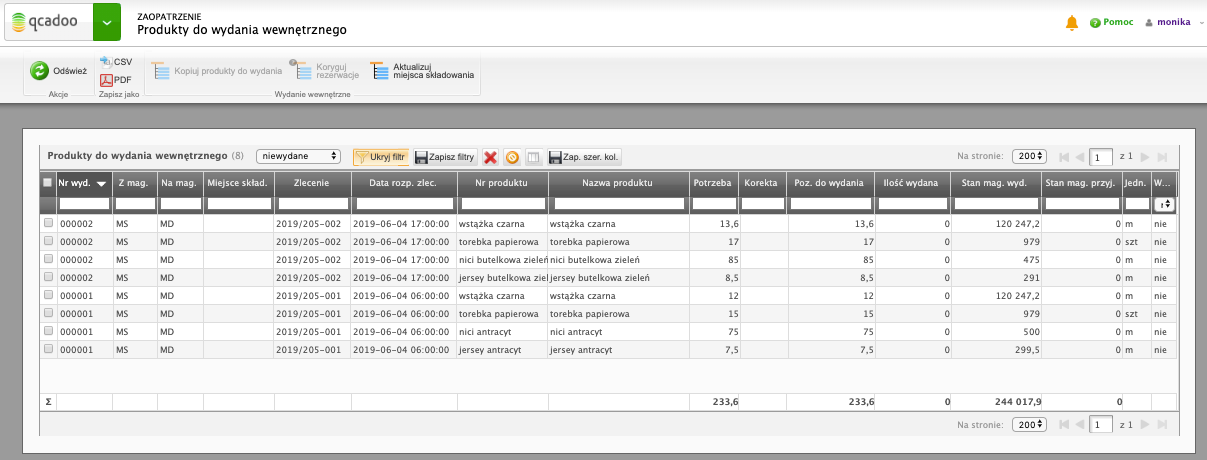

Do tych zleceń potrzebne będą następujące surowce:

Widać, że masz wystarczającą ilość produktów, aby zacząć realizację zleceń. Skąd magazynier ma wiedzieć jakie produkty i na kiedy ma przygotować?

Wygenerujemy dla Ciebie wydanie wewnętrzne na tyle dni przed rozpoczęciem zlecenia, ile ustawisz w parametrach. Najwygodniejszą listą do pracy magazyniera jest widok produktów do wydania wewnętrznego.

Użyj filtrowania po magazynie i dacie - a dowiesz się co, gdzie i w jakiej ilości masz dziś przesunąć.

Możesz posortować / przefiltrować po produkcie - dzięki temu przygotujesz od razu cały materiał pod wszystkie dziś rozpoczynane zlecenia. Możesz posortować / przefiltrować po miejscu składowania - dzięki temu zminimalizujesz bezcelowe spacery po magazynie. Możesz posortować / przefiltrować po magazynie docelowym - dzięki temu od razu możesz przyszykować wózek na dany magazyn i jechać z nim tylko raz. Możesz posortować / przefiltrować po dacie (i godzinie) rozpoczęcia zlecenia i wydawać w kolejności w jakiej zadania będą realizowane. Jak widać - możliwości wiele. Możesz dostowować działanie do swoich potrzeb.

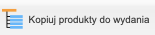

Jak już wiesz co chcesz wydawać i chcesz zarejestrować wydanie, zaznacz produkty w tabeli i kliknij  Kopiuj produkty do wydania i ewentualnie popraw dane (np. ilość - bo przecież nawet jak pod zlecenie potrzebne jest 10 ml farby, to i tak wydasz całą puszkę) i wydaj (używając przycisku

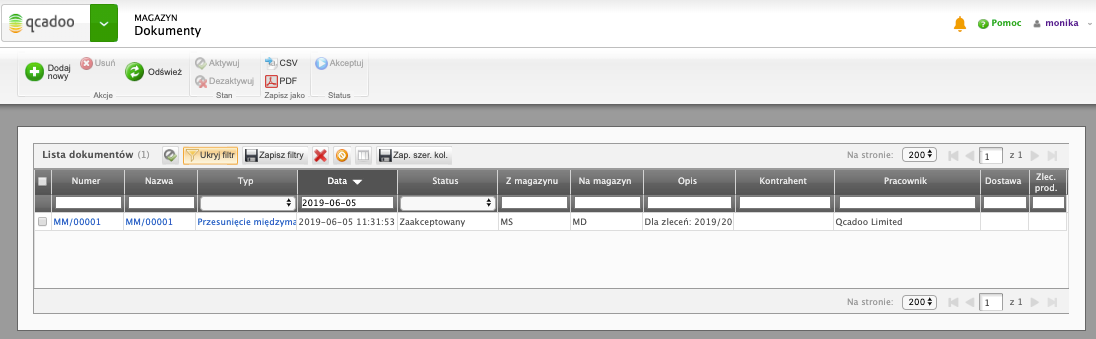

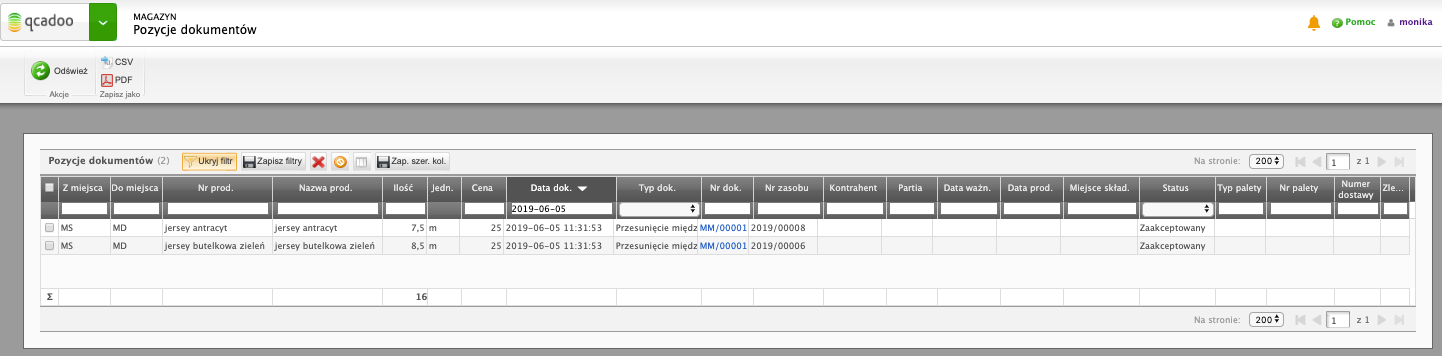

Kopiuj produkty do wydania i ewentualnie popraw dane (np. ilość - bo przecież nawet jak pod zlecenie potrzebne jest 10 ml farby, to i tak wydasz całą puszkę) i wydaj (używając przycisku  Wydaj). W efekcie powstaną dokumenty MM lub para WZ - PZ (w zależności od tego co ustawisz w parametrach):

Wydaj). W efekcie powstaną dokumenty MM lub para WZ - PZ (w zależności od tego co ustawisz w parametrach):

a stany magazynowe zostały odpowiednio ukształtowane. Magazyn działowy zasilony - produkcja ma z czego wytwarzać wyroby.

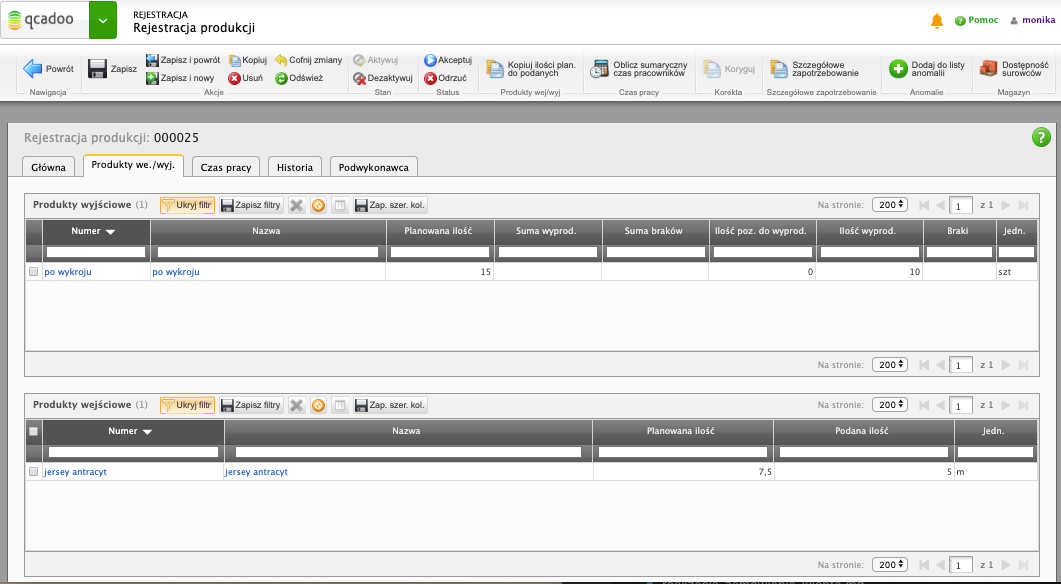

Aby zaewidencjonować co faktycznie zostało zużyte, trzeba wprowadzić meldunek - albo wprost z listy rekordów rejestracji albo korzystając z terminala.

Możesz ręcznie podawać ilość zużytą dla każdego zaplanowanego do zlecenia produktu. Ale możesz też zaznacz parametr Zużycie surowców na podstawie norm, a ilość będzie wyliczona po wprowadzeniu ilości wyprodukowanej (do wyliczeń wykorzystamy dane wprowadzone w technologii). Możesz też użyć przycisku kopiowania ilości planowanej do podanych - przydatne przy założeniu, że całą zleconą ilość produkujesz od razu, bez dzielenia na etapy.

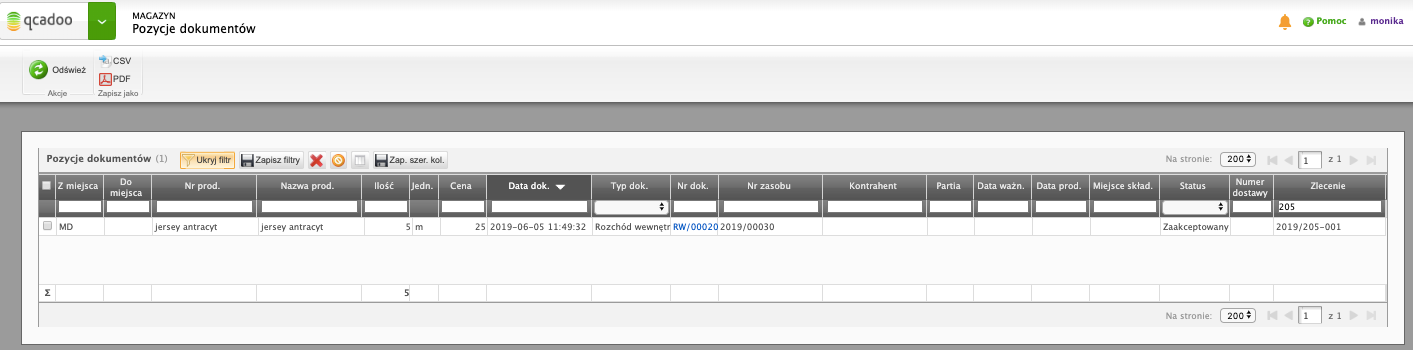

W kolejnym kroku konieczne jest zaakceptowanie rekordu rejestracji - co się stanie? Do podanych zużytych ilości utworzymy dokument (lub dokumenty) RW. Od razu zaakceptowane, aktualizujące stan magazynowy.

Dokument RW zawiera informacje o:

- zużytych produktach,

- ilości zużytych produktów,

- magazynie, z którego nastąpił rozchód,

- dobranych, na podstawie metody wyceny określonej w magazynie, zasobach,

- atrybutach zasobu, takich jak: cena, data ważności, data produkcji, nr partii, miejsce składowania, nr nośnika itp.

- zleceniu, na rzecz którego realizowane były prace.

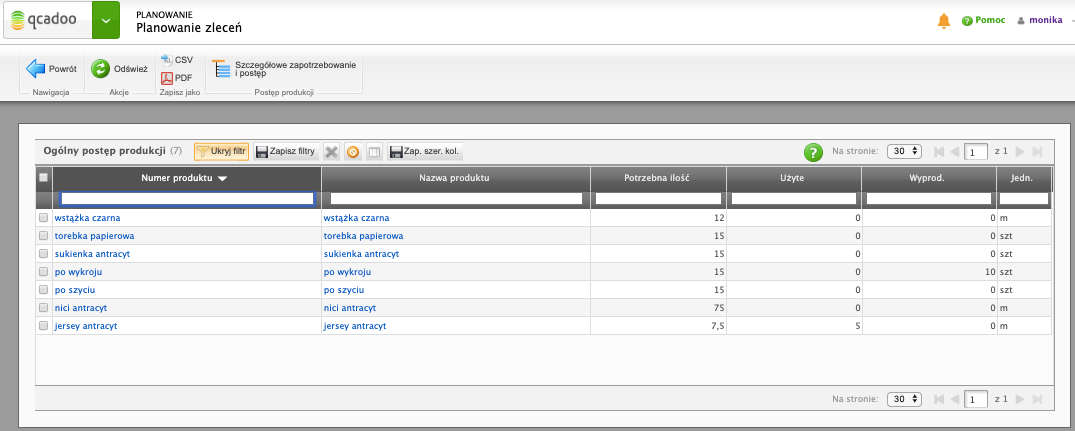

Efekty zużycia materiałów możesz prześledzić też z poziomu samego zlecenia produkcyjnego. Wchodząc w ![]() Ilości wyprodukowane/ zużyte ustalisz co na danym etapie zostało już zużyte i wyprodukowane.

Ilości wyprodukowane/ zużyte ustalisz co na danym etapie zostało już zużyte i wyprodukowane.

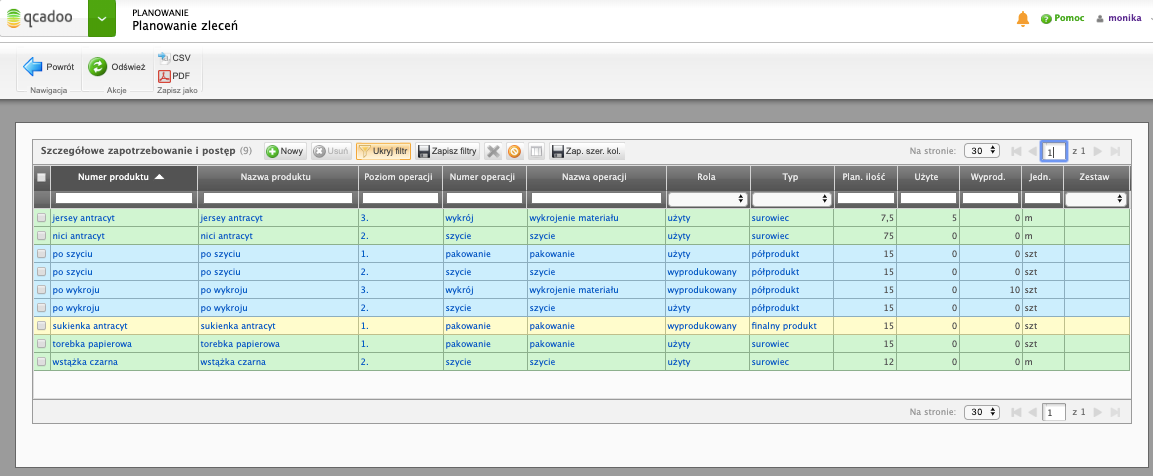

Przechodząc krok dalej, w: ![]() Szczegółowe zapotrzebowanie i postęp będziesz mógł przeanalizować zużycie z dokładnością do operacji (a także zmienić planowane zużycie, np. wprowadzając zamienniki - ale o tym więcej przeczytasz tutaj).

Szczegółowe zapotrzebowanie i postęp będziesz mógł przeanalizować zużycie z dokładnością do operacji (a także zmienić planowane zużycie, np. wprowadzając zamienniki - ale o tym więcej przeczytasz tutaj).

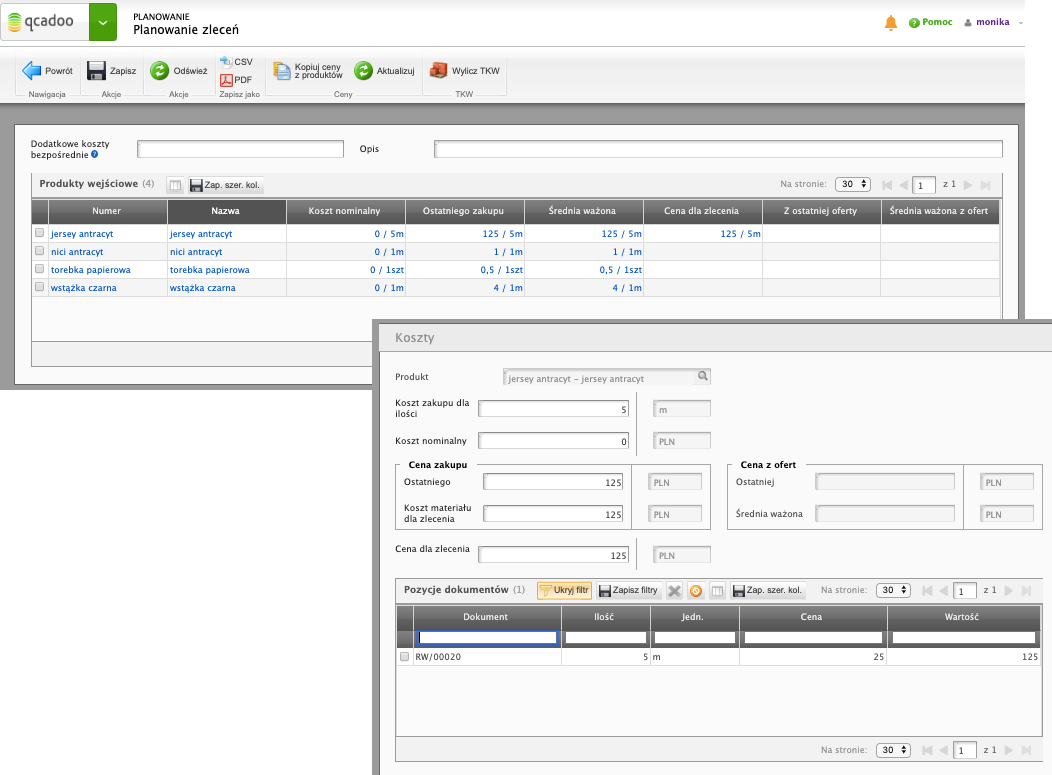

O zużytych ilościach surowców pod dane zlecenie wiesz już niemal wszystko. Do pełnego obrazu brakuje Ci jeszcze cen pobranych zasobów. Owszem - analizując dokumenty takie informacje można wyciągnąć. Jednak dane te możesz wyciągnąć też z poziomu zlecenia produkcyjnego. Wejdź w: ![]() Ceny

Ceny

Jakie informacje możesz tutaj uzyskać? Przede wszystkim różne ujęcia cen - ustalisz zapisane w produktach ceny ostatniego zakupy czy średnio ważone, a także faktyczne ceny zasobów zużytych na rzecz danego zlecenia (kolumna: cena dla zlecenia). Wchodząc w szczegóły produktu w tabeli zobaczysz także wystawione dokumenty RW (zarówno w qcadoo jak i w systemie zewnętrznym).

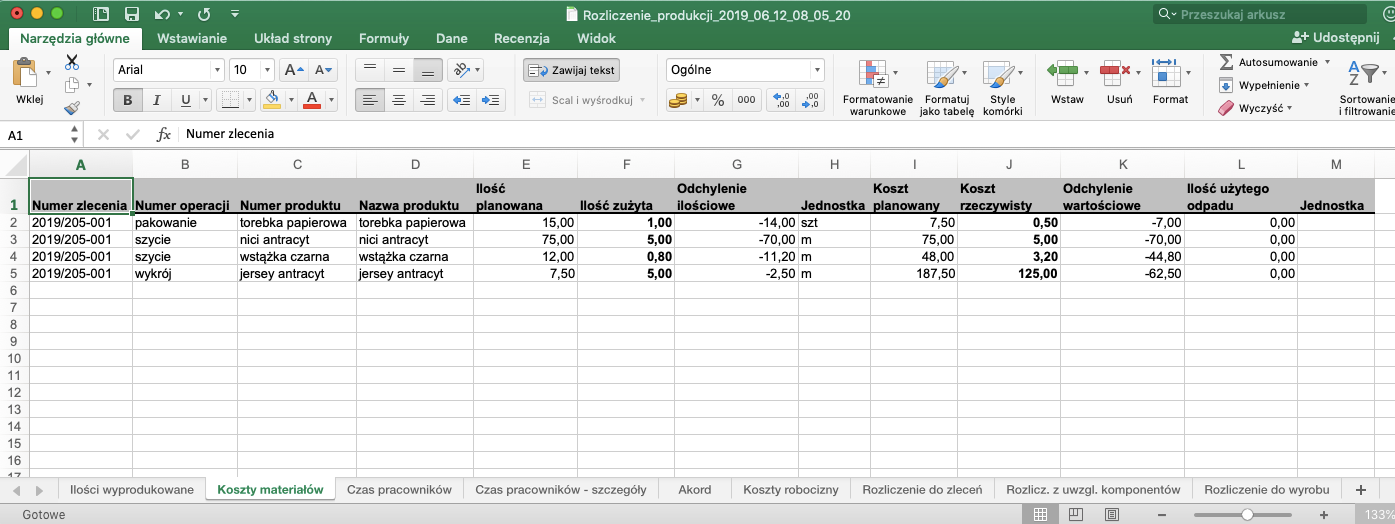

Została do omówienia wisienka na torcie - rozliczenie produkcji. W raporcie kosztom materiałów został poświęcony osobny arkusz Koszty materiałów:

Dowiesz się tutaj jakie produkty miały być zużyte i w jakich ilościach, wraz z porównaniem faktycznego zużycia zarejestrowanego po produkcji. Ustalisz i porównasz koszt planowany z kosztem rzeczywistym. Wyliczone zostaną też odchylenia ilościowe i wartościowe.

Poniesiony koszt zużycia materiałów będzie wykorzystany w rozliczeniu całkowitych kosztów zlecenia, w arkuszach:

- rozliczenie do zleceń,

- rozliczenie z uwzględnieniem komponentów,

- rozliczenie do wyrobu.