Plan na linię produkcyjną to wsparcie planisty w podejściu, które zakłada, że zlecenia rozliczane są jako całość. Co prawda, w dalszym ciągu mamy rozbicie na operacje, ale wszystkie realizowane są na tej samej linii produkcyjnej. W tym przypadku zlecenia realizujemy zbiorczo, czyli wszystko co zostało wyprodukowane i zużyte w całym zleceniu ewidencjonowane jest w jednym meldunku.

Proces planowania na linię produkcyjną:

- ustali czas trwania zlecenia

- przypisze zlecenie do linii produkcyjnej, na której powinno być wykonane

- wyznaczy datę rozpoczęcia i zakończenia zlecenia

- dobierze odpowiednie przezbrojenie do danego zlecenia

Konfiguracja

- wprowadź linie produkcyjne, na których będą realizowane zlecenia. Pamiętaj, aby każda z linii miała zdefiniowane kalendarze. Jeśli przypisania takiego nie będzie, założymy, że linia pracuje na wszystkich zdefiniowanych zmianach

- przypisz linie produkcyjne do technologii, w przeciwnym wypadku przyjmujemy, że zlecenie można przypisać do dowolnej linii

- zdefiniuj przydziały do zmian (w przypadku wyboru liczenia czasu trwania zlecenia w oparciu o plan na zmianę)

- dla linii produkcyjnej w technologii podaj normę wydajnościową lub inne dane pozwalające na wyliczenie wydajności jeśli użytkownik korzysta z algorytmu użytkownika (jeśli czas liczony jest poprzez poprzez plan na zmianę)

- dla każdej operacji w technologii określ normy czasowe, ponieważ musimy wiedzieć ile trwa każda z operacji, aby rozplanować czas trwania całego zlecenia (jeśli czas będzie liczony na podstawie kalkulacji czasochłonności)

- wprowadź zastosowaną technologię w zleceniu, w przeciwnym wypadku zlecenie to zostanie pominięte w planowaniu

Planowanie

Aby rozpocząć planowanie na linie produkcyjne, musisz wprowadzić zlecenia produkcyjne.

Zlecenia produkcyjne muszą mieć uzupełnione następujące dane:

- produkt

- ilość zleconą

- technologię

Daty mogą zostać puste, zostaną uzupełnione w momencie zatwierdzania planu.

Czas na stworzenie planu. Na podstawie wskazanych zleceń, ułożymy je na linii produkcyjnej i ustalimy czasy realizacji.

Oto kilka zasad dotyczących planowania, które przyjęliśmy:

- planujemy wzorując się o algorytm NEH

- plan rozpoczna się po dacie zakończenia ostatniego zlecenia na linii produkcyjnej

- dopóki plan ma status szkicowy możesz wprowadzać zmiany i generować ponownie plan

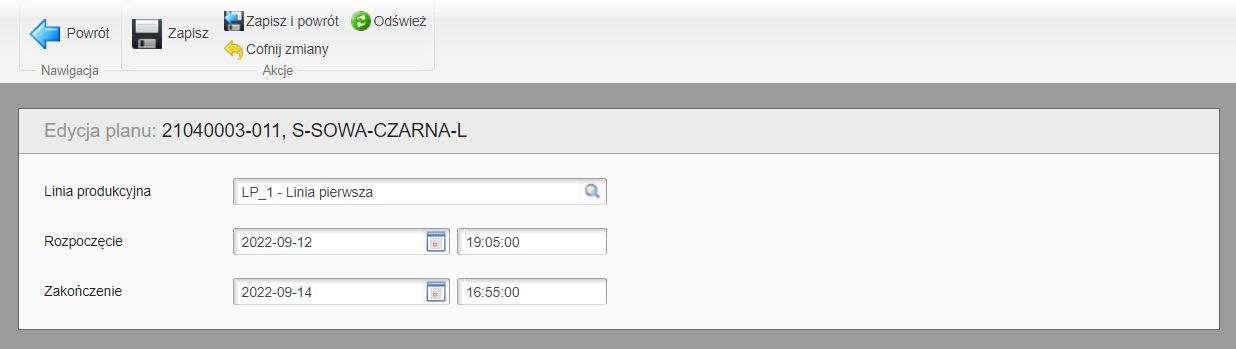

- plan możesz zmienić ręcznie - dopasowując go do swoich potrzeb (zmiana daty rozpoczęcia i zakończenia zlecenia oraz zależnie od parametru “Pozwól na zmianę linii” - linii produkcyjnych). Ale jeśli już po zmianach ponownie wywołasz funkcje planowania, wszystko co wprowadziłeś zostanie nadpisane przez plan ustalony na podstawie algorytmu planowania

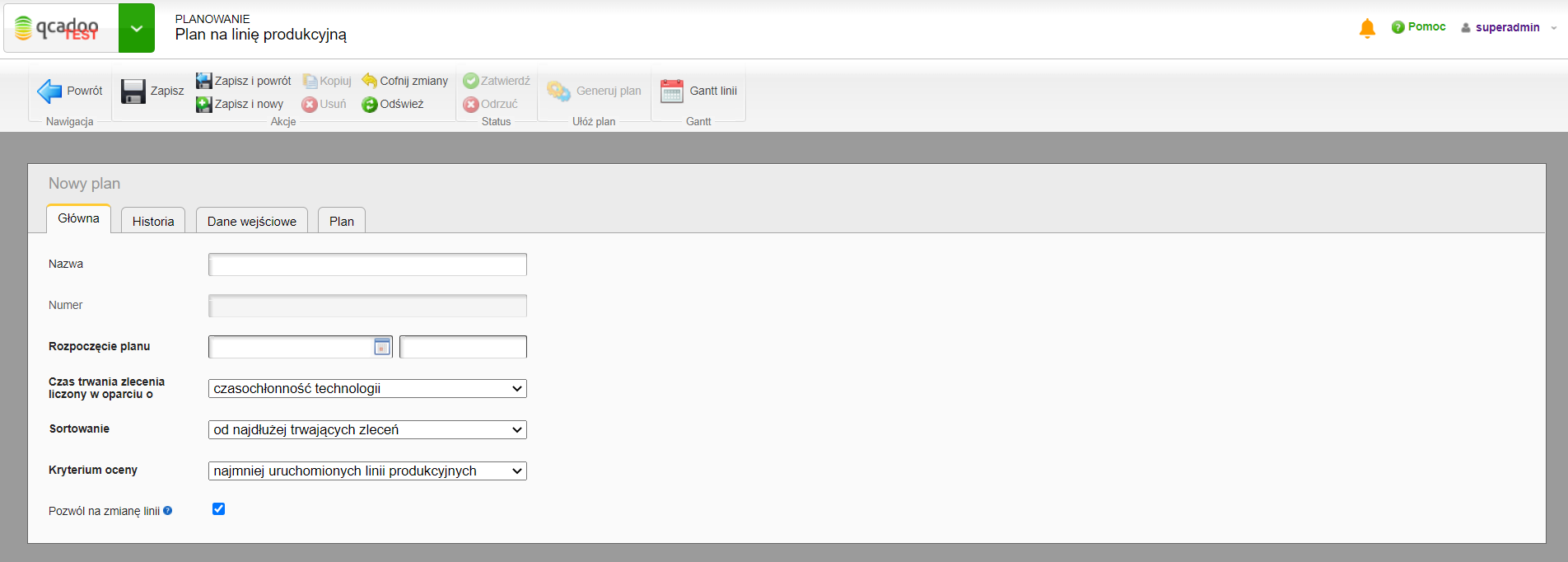

Dodawanie planu i określenie parametrów planowania

Wejdź w Planowanie > Plan na linię produkcyjną i kliknij ![]() Dodaj nowy

Dodaj nowy

Określ:

-

nazwę planu - jeśli pole zostaniesz puste w momencie zapisu uzupełnimy je numerem (nadanym jako kolejny numer planu)

-

rozpoczęcie planu - wskaż datę od kiedy plan ma obowiązywać. Będzie to dla nas wyznacznik dla planowania - nie zaplanujemy wykonania operacji wcześniej niż podana przez Ciebie data.

- czas trwania zlecenia liczony w oparciu o - do wyboru:

- czasochłonność technologii - czas trwania zlecenia będzie liczony na podstawie norm czasowych operacji

- plan na zmianę - czas trwania zlecenia liczony będzie w oparciu o produkcję na zmianę i algorytm podany w parametrach. W tym wypadku konieczne jest, aby zdefiniować przydziały do zmian oraz upewnić się, że parametr automatyczny plan na zmianę jest zaznaczony

- sortowanie - do wyboru sześć opcji:

- od najdłużej trwających zleceń

- od najkrócej trwających zleceń

- od najważniejszych klientów - będziemy najpierw realizować zamówienia klientów A, później B i na końcu C.

- od największej ilości zleconej

- od najmniejszej ilości zleconej

- od najwcześniejszego terminu ostatecznego

- kryterium oceny - po każdym ułożeniu zleceń na linii dokonujemy oceny przypisania. Pozostawiamy to przypisanie, które jest najlepsze z punktu widzenia wskazanego kryterium. Do wyboru dwie opcje:

- najmniej uruchomionych linii produkcyjnych - czyli zlecenie zostanie przypisane do możliwej linii, która sprawi, że jest aktualnie najmniej linii uruchomionych

- najkrótszy czas produkcji na linii - czyli zlecenie zostanie przypisane do możliwej linii, która pozwoli na najwcześniejszą datę zakończenia zlecenia

- najmniej przezbrojeń - czyli zlecenia zostaną przypisane do możliwej linii, a następnie sprawdzamy, czy konieczne jest wykonanie przezbrojenia w danym zleceniu. Wygrywa to zlecenie, do którego przezbrojenie nie będzie potrzebne lub przezbrojenie będzie najkrótsze

- pozwól na zmianę linii - jeśli ten parametr jest zaznaczony, to zlecenie o statusie oczekujące traktujemy tak jakby nie miało przypisanej linii. W przypadku, gdy zlecenie ma status zaakceptowane, to linię możemy zmienić jedynie kiedy parametr Pozwól na zmianę linii produkcyjnej w zaakceptowanym zleceniu jest zaznaczony. Jeśli nie chcesz, aby linia w zleceniu produkcyjnym była zastąpiona inną, to zostaw parametr niezaznaczony.

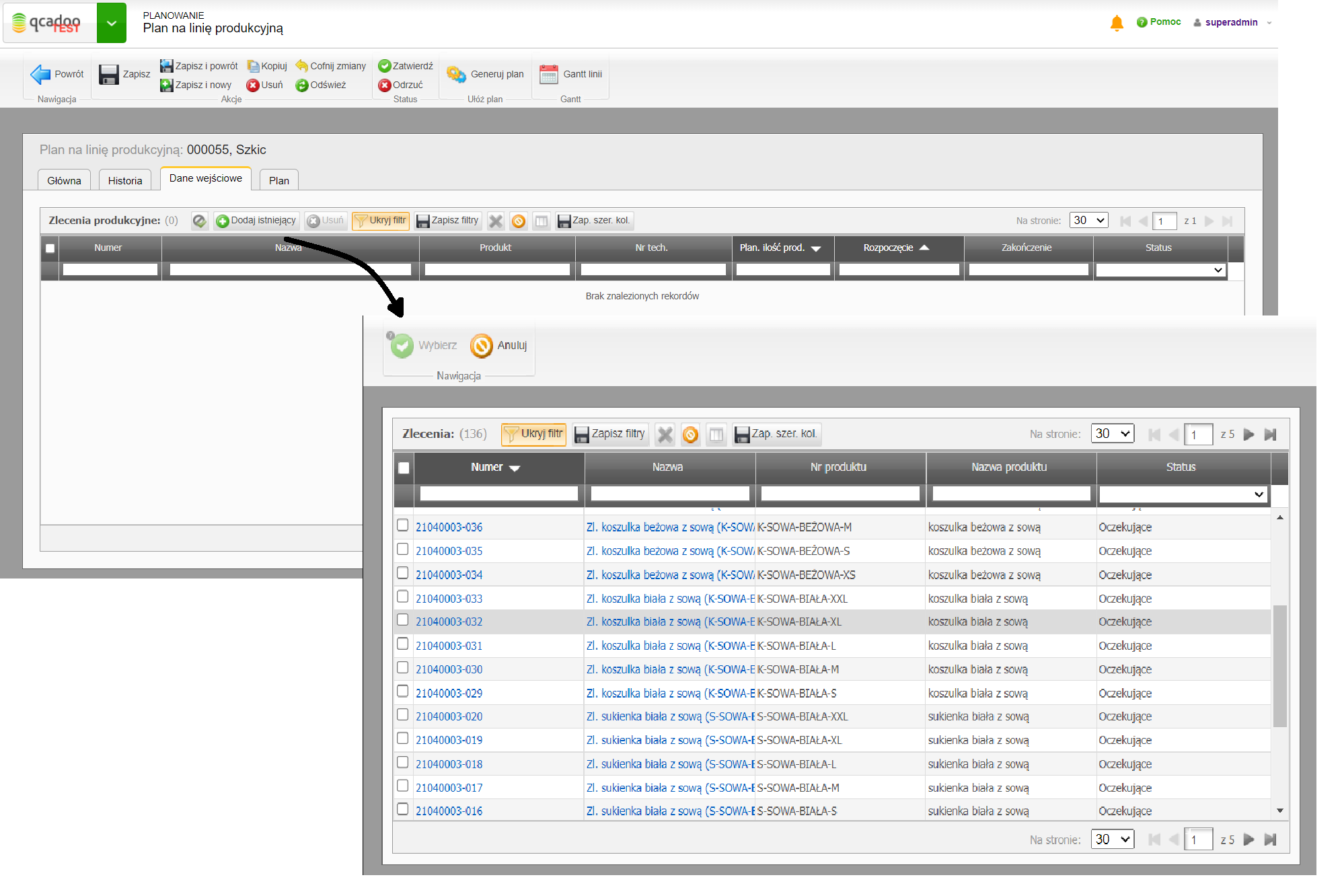

Wskazanie zleceń do przeplanowania

Dane podstawowe planowania zostały określone. Zapisz plan i przejdź do zakładki Dane wejściowe, aby zaciągnąć zlecenia, które mają zostać przeplanowane.

W oknie wyboru zobaczysz tylko te zlecenia, które mają sposób rejestracji zbiorczy i których status to oczekujące lub zaakceptowane. Zleceń już rozpoczętych, zakończonych czy odrzuconych przeplanować się nie da.

Dane zlecenie produkcyjne może znajdować się w kilku planach na raz. Po zatwierdzeniu planu, kolejne zatwierdzenie planu z tym samym zleceniem nadpisuje wcześniej zaakceptowane plany.

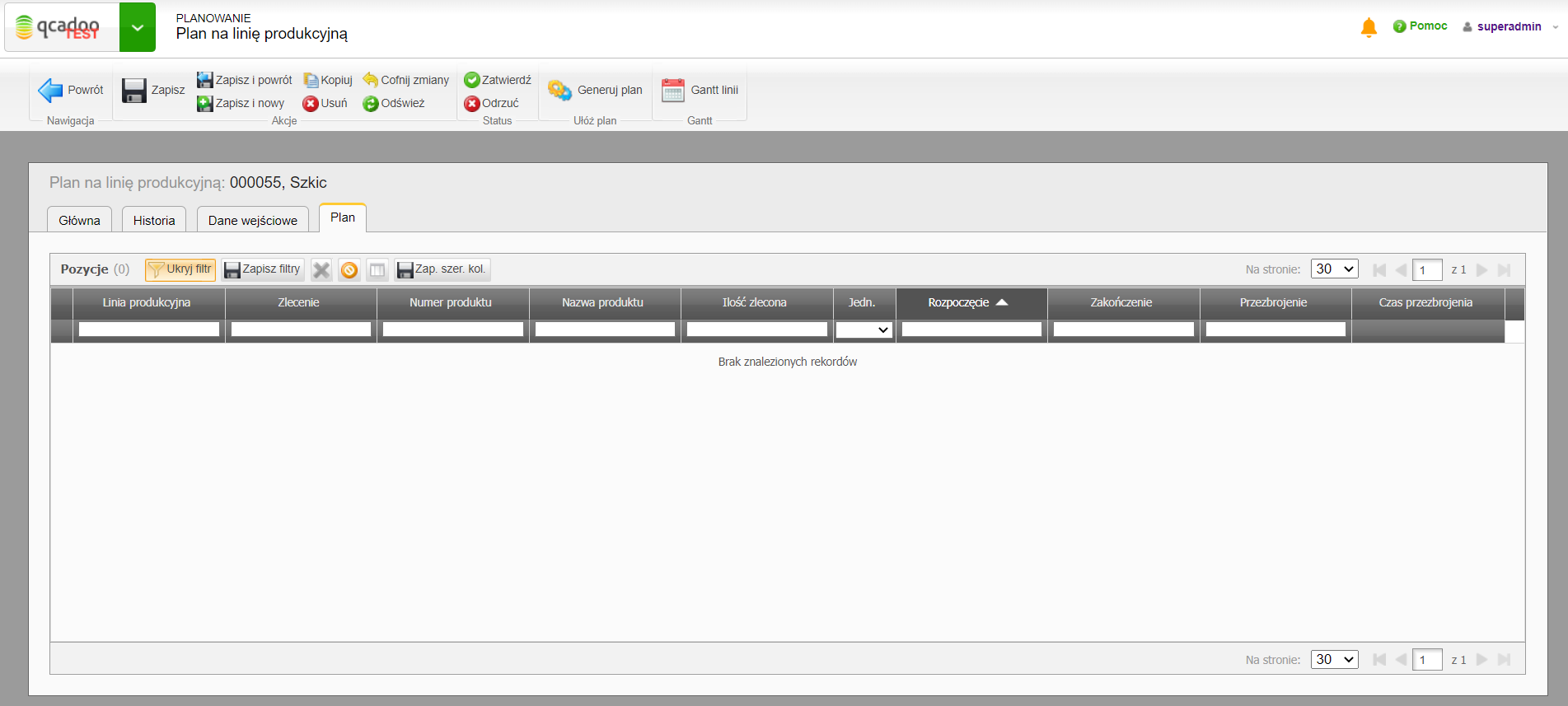

Wygenerowanie planu

Wejdź w zakładkę Plan - ukaże Ci się dodatkowy pasek narzędziowy dedykowany planowaniu na linie produkcyjne.

Jak już wiesz, planowanie składa się z 4 kroków:

- ustalenie czasu trwania zlecenia

- przypisanie zlecenia do linii produkcyjnej

- wyznaczenie daty rozpoczęcia i zakończenia

- dobranie odpowiednich przezbrojeń

Do każdego z tych kroków jest jeden przycisk. Zatem kliknij  Generuj plan, a dla każdego zlecenia produkcyjnego wyliczymy czas trwania (w zależności od tego o co czas trwania zlecenia jest liczony).

Generuj plan, a dla każdego zlecenia produkcyjnego wyliczymy czas trwania (w zależności od tego o co czas trwania zlecenia jest liczony).

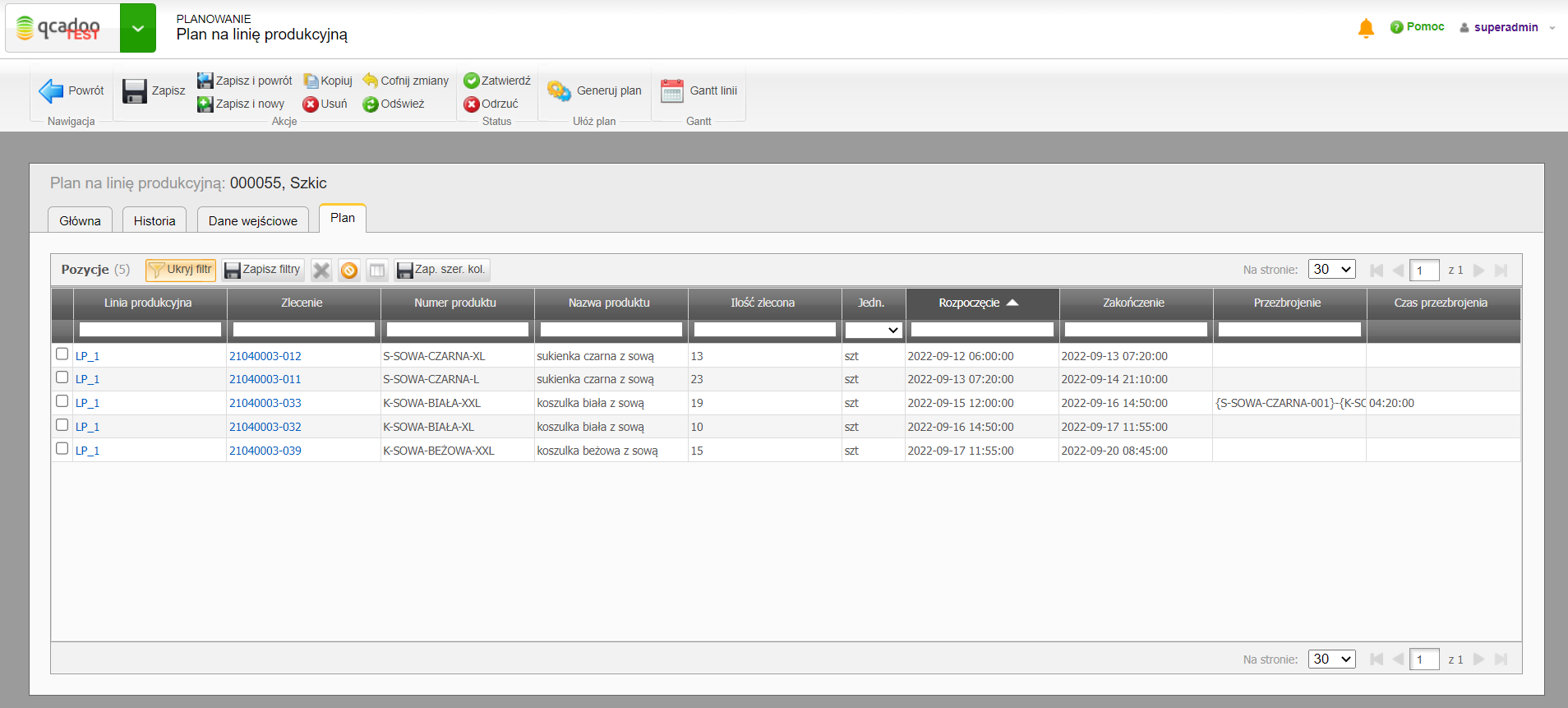

Zwróć uwagę, czy wszystkie zlecenia mają wyznaczoną linię produkcyjną oraz czas rozpoczęcia i zakończenia. Jeśli nie - to zlecenie nie będzie dalej planowane. Sprawdź, czy Tj został uzupełniony we wszystkich operacjach dotyczących interesującego nas zlecenia (w przypadku liczenia czasu w oparciu o czasochłonność), wróć do norm czasowych operacji i je uzupełnij. Pamiętaj, że uzupełnienie czasu w Technologie > Operacje nie sprawi, że technologia użyta w zleceniu zostanie zaktualizowana. Póki zlecenie na status oczekujące - możesz wprowadzić zmiany wprost do technologii zlecenia. Najlepiej jednak stworzyć nową wersję technologii i tam wprowadzić zmiany, następnie zaakceptować ją i podmienić w zleceniu. Powinieneś również sprawdzić przypisanie linii do technologii wraz z normami wydajnościowymi (w przypadku liczenia czasu w oparciu o plan na zmianę).

Wygenerowany plan możesz obejrzeć na 2 sposoby:

- w zakładce Plan

- na wykresie Gantta linii

Edycja planu

Utworzony plan nie jest jednak wersją ostateczną. W każdej chwili możesz go modyfikować, dostosowując linie produkcyjne oraz daty rozpoczęcia i zakończenia zleceń. Jedyne co trzeba zrobić to wejść w zakładkę Plan i klikając w interesujące nas zlecenie, podmienić dane. Zmiany będą możliwe tak długo, aż plan nie zmieni swojego statusu na zatwierdzony lub odrzucony.

Zatwierdzanie planu

Aby zatwierdzić plan kliknij przycisk  . W efekcie:

. W efekcie:

- do każdego zlecenia przypisana zostanie wybrana lub zasugerowana linia produkcyjna

- w zleceniach produkcyjnych zostaną uzupełnione / zaktualizowane daty rozpoczęcia i zakończenia

- w zależności od tego na podstawie czego jest liczony czas trwania, zostaną do zlecenia przypisane: kalkulacja czasochłonności lub produkcja na zmianę

Jedyne co pozostało do zrobienia po spełnieniu wszystkich opisanych kroków, to zmienić statusy planowanych zleceń na zaakceptowane / rozpoczęte i rozpocząć produkcję.