W qcadoo istnieją co najmniej dwa podejścia do planowania.

Pierwszy zakłada, że zlecenia rozpatrywane są jako całość - mamy co prawda wyodrębnione operacje, ale wszystkie realizowane są na tej samej linii produkcyjnej. Zlecenia raportowane są głównie zbiorczo - wszystko co zostało wyprodukowane i zużyte w całym zleceniu ewidencjonowane jest w jednym meldunku. Poszczególne operacje zlecenia nie są przypisywane pojedynczemu pracownikowi. Wizualizacją tego podejścia jest planowanie na liniach.

Drugi zakłada, że zlecenie produkcyjne dzielone są na operacje. I to operacja stanowi element, który planujemy i który raportujemy.

Plan na stacje robocze i pracownika to wsparcie planisty w drugim podejściu.

Planer wykona następujące kroki:

- wydzieli ze zleceń operacje,

- ustali czas trwania operacji,

- przypisze operacje do stacji, na której powinny być wykonane,

- dobierze ewentualne przezbrojenia między operacjami,

- przypisze do operacji pracownika, który zadanie może zrealizować.

Zainteresowany takim sposobem działania? Zacznij od odpowiedniej konfiguracji danych w qcadoo.

Konfiguracja

- wprowadź stacje robocze - zarówno maszyny jak i stanowiska, na których realizowane są zadania –> musimy wiedzieć gdzie praca będzie wykonywana. Pamiętaj, aby każda ze stacji była przypisana do linii produkcyjnej, a ta aby miała zdefiniowane kalendarze. Jeśli przypisania takiego nie będzie - założymy, że stacja pracuje na wszystkich zdefiniowanych zmianach,

- określ umiejętności - czyli podaj jakie kwalifikacje trzeba mieć, aby móc wykonywać dane czynności,

- zdefiniuj operacje –> musimy wiedzieć jakie czynności wykonujesz,

- dla każdej operacji określ normy czasowe –> musimy wiedzieć ile trwa każda z operacji. Podanie czasu Tj (czyli czasu wykonania produktu w jednym cyklu) jest niezbędne, jeśli chcesz aby operacja i kolejne w procesie, zostały rozplanowane.

- do każdej operacji przyporządkuj stacje robocze –> musimy wiedzieć gdzie czynność może być realizowana. Może to być dowolna ilość stacji (możesz też podać typ stacji roboczych, do którego przypisanych jest wiele stacji) - postaramy się wybrać na etapie planowania te najodpowiedniejsze w danym momencie,

- każdej operacji przypisz wymagane umiejętności –> musimy wiedzieć jakie umiejętności i na jakim poziomie pracownik musi posiadać, aby mógł być do zadania przydzielony,

- wprowadź pracowników produkcyjnych –> musimy wiedzieć, kto może zadania wykonywać. Jeśli wystarczy Ci plan z przypisaniem zadań do stacji, to pracowników nie musisz definiować - nie są oni niezbędni do planowania,

- przypisz pracownikom posiadane umiejętności i określ ich poziom –> musimy wiedzieć kto ma odpowiednie kwalifikacje do realizacji zadania,

- zdefiniuj normy przezbrojeń między stacjami roboczymi w oparciu o atrybuty produktu –> jeśli przezbrojenie ma być dobrane, to musimy wiedzieć co warunkuje ich konieczność.

Planowanie

Abyśmy mogli pomóc Ci w planowaniu, musimy mieć co planować. Innymi słowy - musisz wprowadzić zlecenia produkcyjne.

Zlecenia produkcyjne muszą mieć:

- produkt,

- ilość zleconą,

- technologię - z wyodrębnionymi operacjami ze stacjami roboczymi w zakładce Linie / stacje, (ewentualnymi) umiejętnościami i normami czasowymi.

Daty mogą zostać puste - uzupełnimy je w momencie zatwierdzania planu.

Czas na stworzenie planu. Na podstawie wskazanych zleceń wyodrębnimy operacje do wykonania, ułożymy je na stacjach roboczych, ustalimy czasy realizacji i założymy zadania operacyjne (stanowiące niejako pozycje zleceń produkcyjnych).

Plan na stację roboczą i pracownika będzie układał zadania operacyjne w czasie pracującym. Czas pracujący wynika z kalendarzy i może być poszerzony o wyjątki pracujące i pomniejszony o wyjątki typu wolne. Dbaj o to, by do kalendarzy nanosić wszelkie planowane przerwy - dzięki temu plan produkcyjny będzie mógł być bardziej realny.

Planer uwzględnia w harmonogramowaniu przeszkody w postacji zdarzeń planowanych, które wyłączają stacje z ruchu (innymi słowy - jeśli planujesz remont maszyny, czy jej przegląd, wprowadź zdarzenie planowane o module Utrzymanie ruchu) oraz zadań operacyjnych o typie inne, np. w celu zaplanowania dla stacji działania, niezwiązanego bezpośrednio z produkcją.

Czas na opisanie procesu planowania!

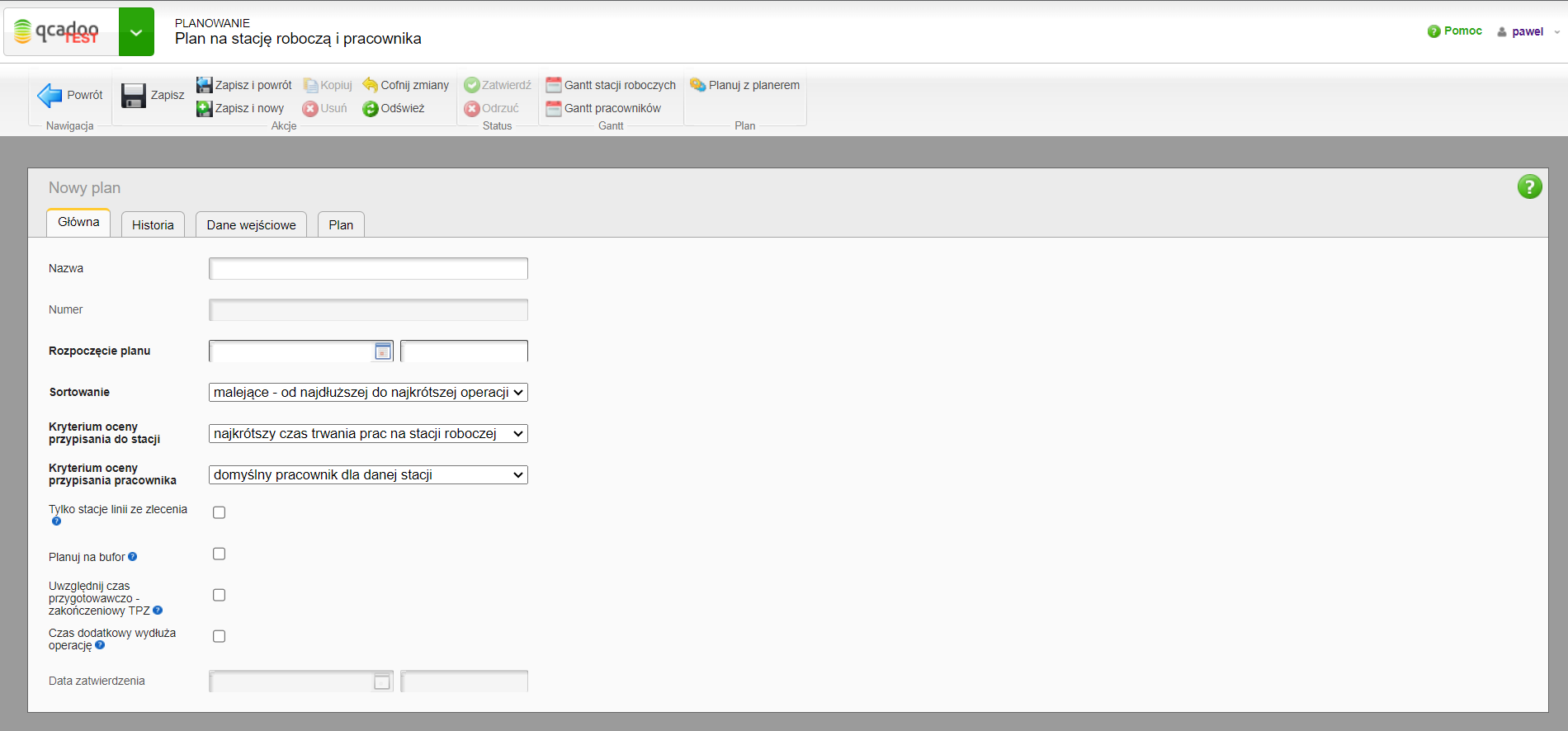

Dodawanie planu i określenie parametrów planowania

Wejdź w Planowanie > Plan na stację roboczą i pracownika i kliknij ![]() Dodaj nowy

Dodaj nowy

Określ:

-

nazwę planu - jeśli pole zostaniesz puste w momencie zapisu uzupełnimy je numerem (nadanym jako kolejny numer planu),

-

rozpoczęcie planu - wskaż datę od kiedy plan ma obowiązywać. Będzie to dla nas wyznacznik dla planowania - nie zaplanujemy wykonania operacji wcześniej niż podana przez Ciebie data.

-

sortowanie - zawsze przy sortowaniu bierzemy pod uwagę: poziom operacji w drzewie technologii i termin ostateczny zlecenia. Ponadto można uwzględnić:

- priorytet zlecenia - domyślnie każde zlecenie ma priorytet 100. Jeśli zlecenie ma być pilniejsze, ustaw w nim w polu priorytet niższą liczbę. Im bliżej zera, tym zlecenie będzie traktowane jako ważniejsze i planer będzie starał się je umieszczać na początku planu

- analiza ABC kontrahenta - zlecenia realizowane dla firm, które w polu Analiza ABC mają podane - grupa A, będą traktowane jak najpilniejsze i będą ustawiane na początku kolejki.

- kryterium oceny przypisania do stacji - po każdym ułożeniu operacji na możliwych stacjach dokonujemy oceny przypisania. I pozostawiamy to przypisanie, które jest najlepsze z punktu widzenia wskazanego kryterium. Do wyboru następujące opcje:

- minimalizacja terminu zakończenia zlecenia - czyli operacja będzie ułożona na tej stacji, która zagwarantuje najszybszą jej datę zakończenia,

- minimalizacja czasu produkcji zlecenia - czyli planer będzie dążył do skrócenia czasu między datą zakończenia a datą rozpoczęcia zlecenia. Jeśli może tak ułożyć zadania, by zlecenie nie przechodziło np. przez wolny weekend, to tak zrobi,

- minimalizacja czasu trwania przezbrojeń - czyli postaramy się stworzyć taki plan, w którym czas zaplanowanych przezbrojeń będzie jak najkrótszy,

- minimalizacja rozpiętości harmonogramu - w tym kryterium planer dąży do tego, by różnica między datą rozpoczęcia pierwszego zadania, a datą zakończenia ostatniego zadania, była jak najkrótsza. Najprawdopodobniej zostanie zaangażowanych do pracy maksymalnie dużo stacji roboczych,

- minimalizacja czasu trwania przerw w pracy maszyny - czyli plan będzie tak ułożony, by stacje robocze pracowały ciągle, bez konieczności robienia przerw. W tym kryterium niektóre maszyny mogą nie być w ogóle wykorzystane, a czas zakończenia ostatniego zadania może być późniejszy niż w przypadku pozostałych kryteriów.

- kryterium oceny przypisania pracownika - gdy operacje są już przydzielone do stacji, następuje proces przypisania pracownika. Do operacji przypisywany jest każdy pracownik, który może daną czynność wykonać i każde przypisanie poddawane jest ocenie wg wskazanego kryterium. Wygrywa to, które daje najlepszy rezultat. Kryteria są następujące:

- pracownik wykonujący na stacji poprzednią operację lub taki który najpóźniej skończył poprzednią operację - zawsze pracownik zajmujący się poprzednim zadaniem na stacji będzie pracownikiem najwłaściwszym do wykonania na niej czynności kolejnej. Nie chcemy aby pracownik niepotrzebnie krążył między maszynami. Jeśli natomiast pracownik ten nie może wykonać kolejnej czynności, bo nie ma wystarczających umiejętności, spróbujemy poszukać innego pracownika. Przy tym kryterium najlepszym będzie ten, który skończy poprzednią czynność najpóźniej - zadbamy dzięki temu o to, by przerwa w pracy tego pracownika była jak najkrótsza

- pracownik wykonujący na stacji poprzednią operację lub taki który najwcześniej skończył poprzednią operację - to kryterium różni się od poprzedniego tym, że gdy pracownik nie może kontynuować pracy na danej stacji, poszukując innego pracownika dobierzemy tego, którego przerwa w pracy jest najdłuższa

- domyślny pracownik dla danej stacji - w tej opcji planowania do każdego zadania operacyjnego zostanie przypisany pracownik ustawiony jako domyślny w stacji roboczej.

-

Tylko stacje linii ze zlecenia - jeśli zaznaczysz parametr, to przy wyliczaniu planu weźmiemy pod uwagę tylko stacje, które należą do linii produkcyjnej przypisanej do zlecenia.

-

Czas dodatkowy wydłuża operację - zaznaczenie parametru będzie skutkowało tym, że data zakończenia operacji zostanie ustawiona po zakończeniu czasu dodatkowego. Jeśli parametr będzie niezaznaczony, to operacja skończy się po czasie Tj + TPZ, ale kolejna operacja zlecenia zostanie zaplanowana wtedy, gdy minie czas dodatkowy. Natomiast na danej stacji, mimo iż czas dodatkowy zadania trwa, będą mogły być realizowane inne czynności

-

Uwzględnij czas przygotowawczo-zakończeniowy - jeśli parametr będzie zaznaczony, to przy wyliczaniu czasu trwania operacji będzie uwzględniany czas TPZ określony w normach czasowych

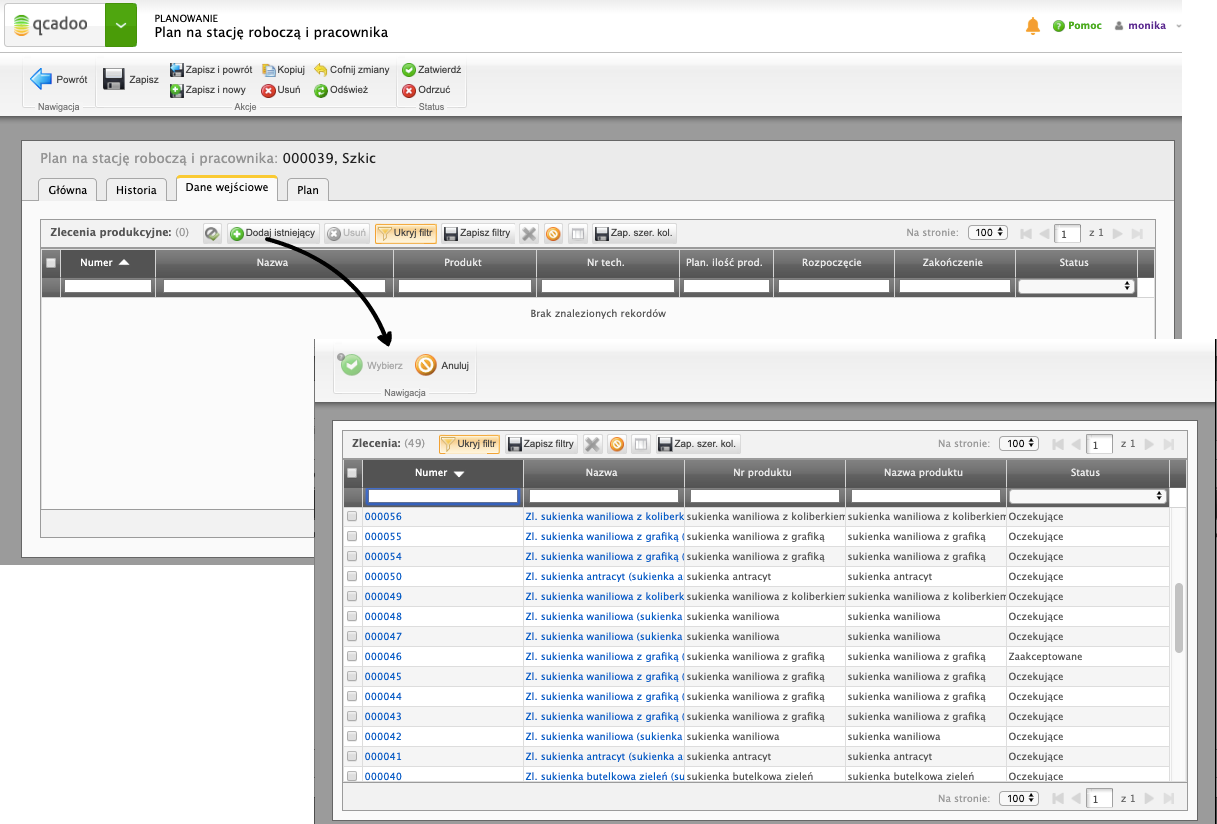

Wskazanie zleceń do przeplanowania

Dane podstawowe planowania zostały określone. Zapisz plan i przejdź do zakładki Dane wejściowe, aby zaciągnąć zlecenia, które mają zostać przeplanowane.

W oknie wyboru zobaczysz tylko te zlecenia, które mają sposób rejestracji do każdej operacji i których status to oczekujące lub zaakceptowane. Zleceń już rozpoczętych, zakończonych czy odrzuconych przeplanować się nie da.

Dane zlecenie produkcyjne może znajdować się w kilku planach na raz. Dzięki temu będziesz mógł stworzyć plany alternatywne, np. na podstawie różnych kryteriów, porównać je ze sobą i wybrać ten najlepszy. Jednak zatwierdzić będziesz mógł tylko jeden z tych planów - podczas zatwierdzenia sprawdzimy czy zlecenie produkcyjne ma przypisane zadania operacyjne. Jeśli ma - zatwierdzenie nie będzie możliwe.

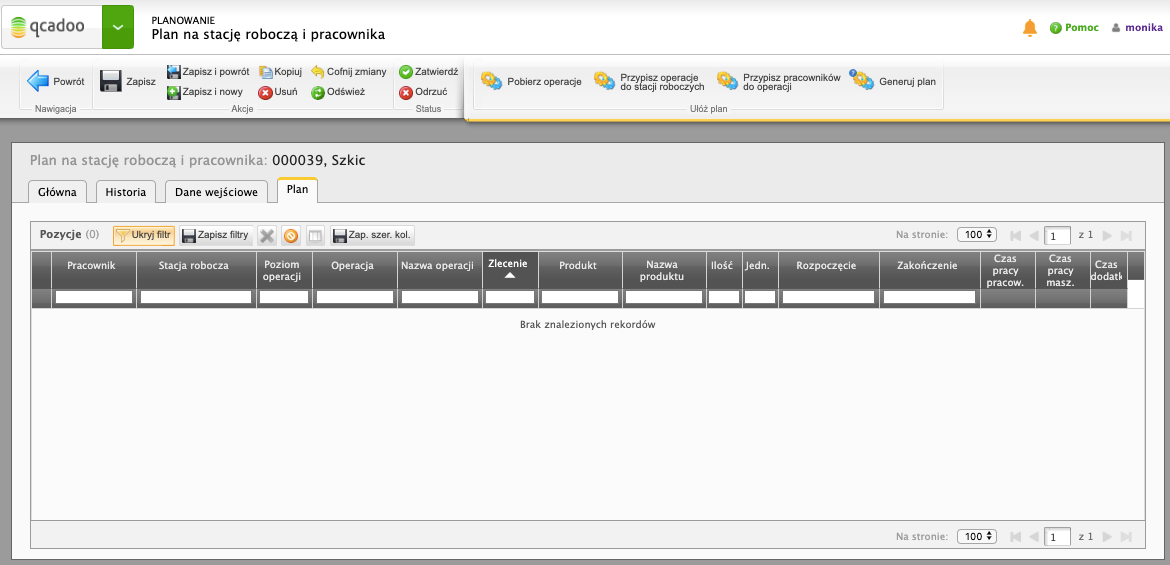

Wygenerowanie planu

Wszystko gotowe - teraz robota dla nas! Na podstawie przygotowanych przez Ciebie danych musimy stworzyć plan. Twoim malutkim zadaniem będzie naciśnięcie kilku przycisków.

Jak już wiesz - planowanie składa się z 3 kroków:

- ustalenie jakie operacje są do wykonania,

- ułożenie operacji na stacjach,

- przypisanie pracownika, który daną czynność ma wykonać.

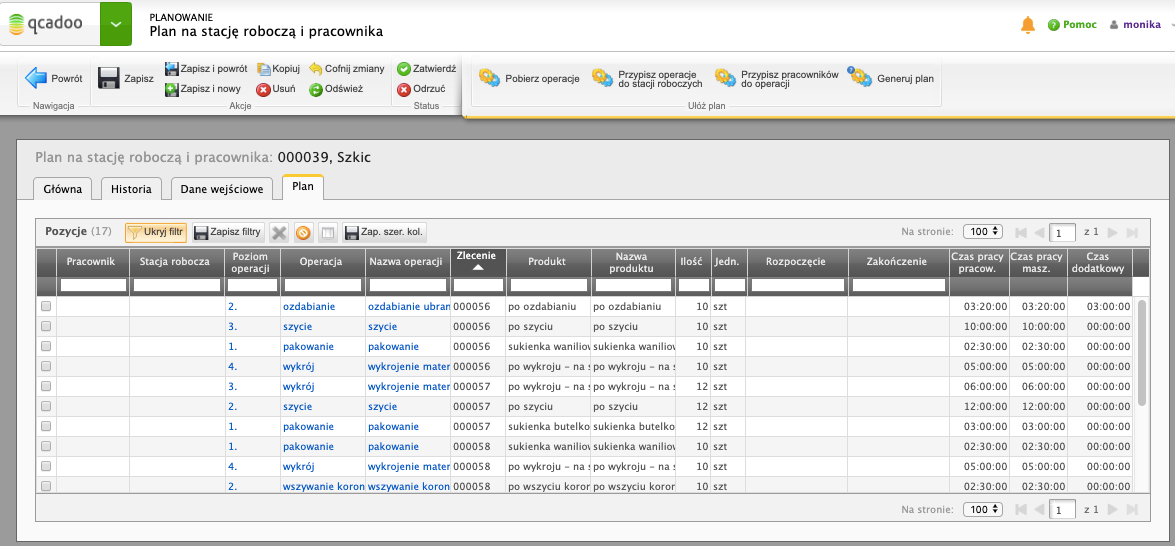

Do każdego z tych kroków jest osobny przycisk. Zatem kliknij  , a dla każdego zlecenia produkcyjnego ustalimy jakie operacje są do wykonania (na podstawie drzewa technologii) i wyliczymy czas ich trwania (na podstawie norm czasowych).

, a dla każdego zlecenia produkcyjnego ustalimy jakie operacje są do wykonania (na podstawie drzewa technologii) i wyliczymy czas ich trwania (na podstawie norm czasowych).

Zwróć uwagę, czy wszystkie operacje mają wyznaczony czas pracy maszyny. Jeśli nie - to dana operacja nie będzie dalej planowana. Nie przypisujemy stacji roboczej do czynności, która nic nie trwa. Każda kolejna operacja w drzewie również nie zostanie zaplanowana. Zatem jeśli omyłkowo Tj nie jest uzupełniony, wróć do norm czasowych operacji i je uzupełnij. Pamiętaj, że uzupełnienie czasu w Technologie > Operacje nie sprawi, że technologia użyta w zleceniu zostanie zaktualizowana. Trzeba będzie stworzyć nową wersję technologii - tam wprowadzić zmiany, zaakceptować ją i podmienić w zleceniu.

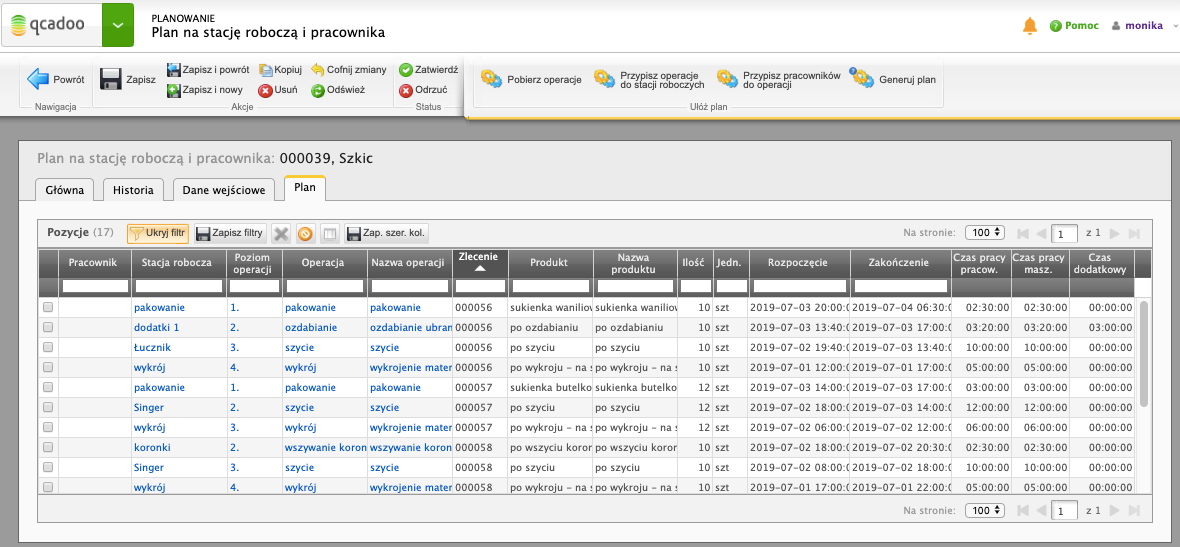

Kliknij teraz  . Wywołany zostanie algorytm planowania wg kryterium, które określiłeś dla tego planu. W efekcie - zostaną przypisane stacje robocze, zostaną określone daty realizacji (data rozpoczęcia i zakończenia) i zostaną wyznaczone przezbrojenia między zadaniami.

. Wywołany zostanie algorytm planowania wg kryterium, które określiłeś dla tego planu. W efekcie - zostaną przypisane stacje robocze, zostaną określone daty realizacji (data rozpoczęcia i zakończenia) i zostaną wyznaczone przezbrojenia między zadaniami.

Jeśli operacja nie została przypisana do stacji roboczej to sprawdź, czy w zasięgu technologii na pewno określone są możliwe stacje. Jeśli nie - wprowadź zmiany. Podobnie jak z normami czasowymi - uzupełnienie stacji w operacji nie zaktualizuje danych w użytych operacjach w technologiach i zleceniu. Wprowadź dane do operacji (przyda się do tworzenia nowych technologii), stwórz nową wersję technologii z uzupełnionymi stacjami (poprzednią wersję warto wycofać), zaakceptuj ją i podmień w zleceniu produkcyjnym.

Może być jeszcze jedna przyczyna braku stacji - operacji jest tak dużo, że nie zmieściły się w czasie podanym w parametrze Długość planu. Skoryguj listę zleceń lub wydłuż zasięg planowania.

Pora na ostatni krok planowania - kliknij

Operacje ulokowane na stacjach roboczych powinny otrzymać wykonawców. Dobieramy pracownika na dwa sposoby (w zależności od przyjętego kryterium oceny przypisania pracownika):

- zgodnie z jego umiejętnościami. Plan zakłada, że w danym momencie pracownik może pracować na rzecz jednej czynności. Operacje czasowo nie są już dostosowywane. Jeśli w danym momencie nie będzie wolnego pracownika - czynność nie zostanie nikomu przypisana. Planista będzie musiał zadbać o obsadę. Brak pracownika przy danej operacji może świadczyć też o niezdefiniowaniu umiejętności w operacji (tutaj - w odróżnieniu od przypisywania stacji i norm czasowych, wystarczy określenie wymaganych umiejętności w technologie > operacje), albo o braku pracowników o danej umiejętności na określonym poziomie.

- zgodnie z domyślnym pracownikiem przypisanym do stacji.

Jeśli z norm czasowych operacji wynika, że optymalna obsada operacji jest > 1, to pracownik nie zostanie przypisany. Możesz tego dokonać wprost w zadaniu operacyjnym w zakładce Obsada lub z poziomu wykresu Gantta zadań operacyjnych, z okna edycyjnego.

Wygenerowany plan możesz obejrzeć na 3 sposoby:

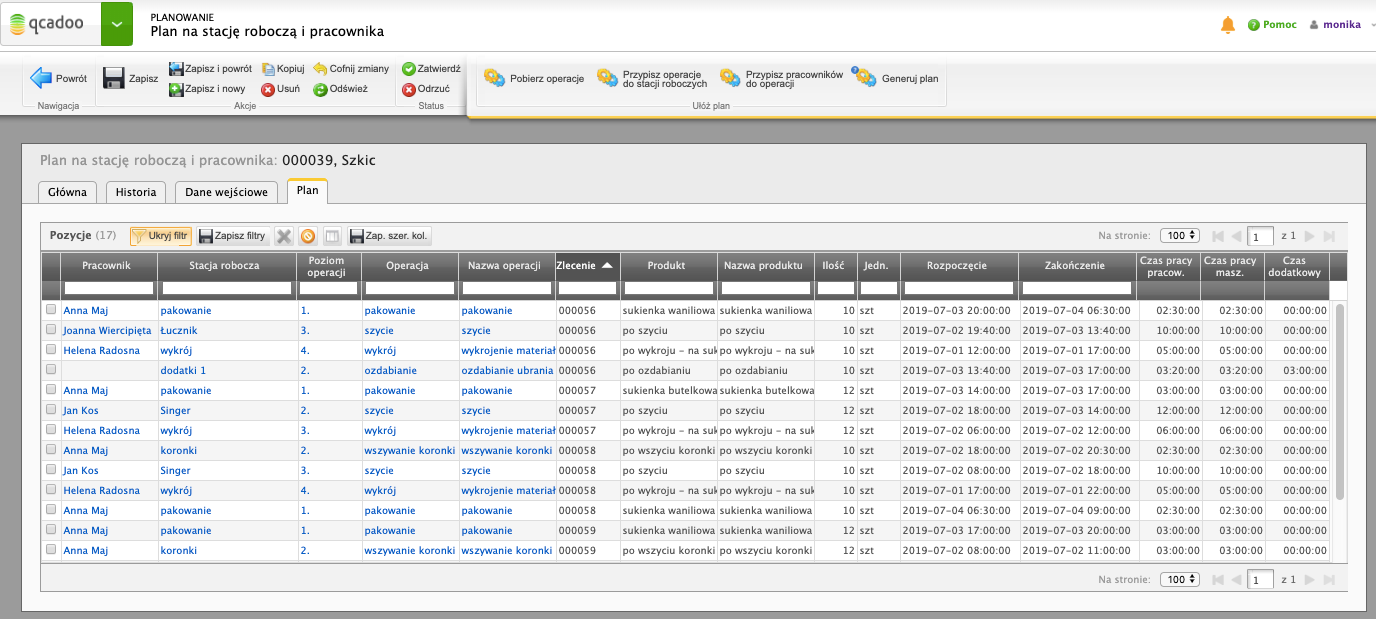

- w zakładce Plan,

- na wykresie Gantta stacji roboczych,

- na wykresie Gantta pracowników.

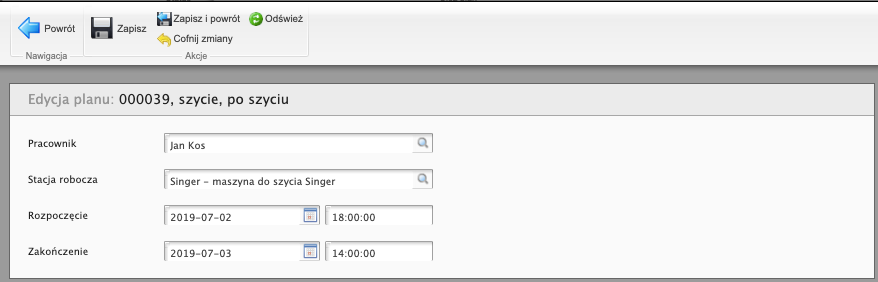

Edycja planu

Utworzony przez nas plan może nie być planem idealnym. Dlatego każdą z pozycji planista może przeedytować, dostosowując daty, stacje i pracowników do własnych potrzeb. W jaki sposób? Wystarczy wejść w pozycję w tabeli w zakładce Plan i wprowadzić stosowne zmiany. Modyfikacje można nanosić tak długo jak plan będzie w statusie szkic.

Modyfikację planu można przeprowadzać również z poziomu Gantta stacji roboczych.

Zatwierdzanie planu

Wygląda na to, że plan jest już dopracowany w każdym szczególe. Przyszedł czas na jego zatwierdzenie. Dopiero na tym etapie zlecenia będą widziały ustalone w planie informacje.

Aby zatwierdzić plan kliknij przycisk  Zatwierdź. W efekcie:

Zatwierdź. W efekcie:

- w zleceniach produkcyjnych zostaną uzupełnione / zaktualizowane daty rozpoczęcia i zakończenia

- do każdej pozycji planu zostanie utworzone zadanie operacyjne (z informacją o tym kiedy, kto i na jakiej stacji ma je wykonać),

- zadania operacyjne zostaną przypisane do zleceń produkcyjnych,

- do zadań operacyjnych zostaną założone ewentualne przezbrojenia.

Pozostało zmienić status zleceń na zaakceptowane i rozpoczęte, i można produkować, a także raportować efekty.

Jeśli zatwierdzony plan nie będzie mógł być realizowany możesz go odrzucić - dzięki temu powiązane oczekujące zadania operacyjne zostaną również odrzucone.

Przeliczanie planu

Stworzenie harmonogramu to jedna rzecz, a sprawienie, by był on dostosowany do realiów na produkcji - to zupełnie inna kwestia. W qcadoo APS możliwe jest przeliczanie planu z poziomu Gantta zadań operacyjnych. W połączeniu z możliwością zakończenia zadania w innym terminie niż planowano, z poziomu terminala rejestracji produkcji, otrzymujemy dobre narzędzie do utrzymywania realnych planów produkcyjnych.